第八章 協力廠商管理

*第一節 外包、代工與協力廠商

一、外包、代工輿協力廠商之產生動機與

意羲自有人類以來,人類就-直維繫著分工合作、共榮共進的方式努力,進而創造人類的文明與富裕,因此其特色即在於協力合作的方式,殊難離群索居可以單獨作得到的,同樣,企業亦然。企業由於所產的產品種類繁多且數量龐大,或許本身生產能力有限或本身業務範圍的關係,使得產品所用之原料、零件之製造均要全部由自己工廠來負責生產,則將不符經濟之原則,甚至在財務上或技術上亦難以應付,因此乃將全部或部份之產品或原料或零件委由外面的廠商來產製,於是焉有外包、代工與協力廠商的應運而生。

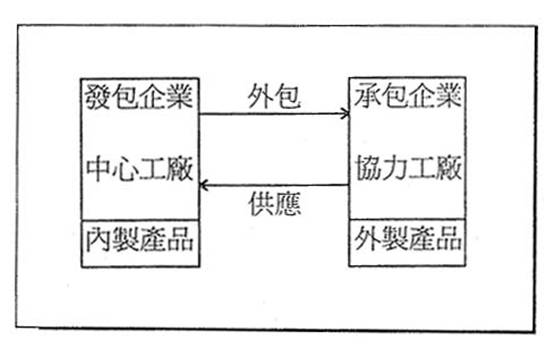

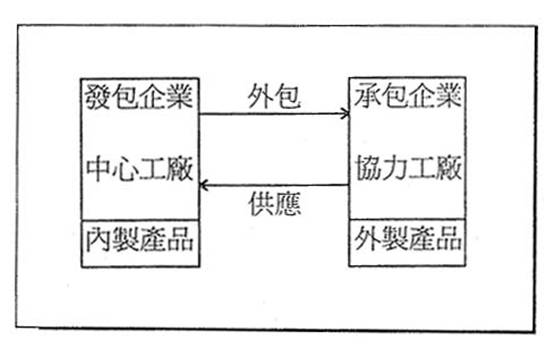

然而外包或許是全部的發包,或許是部份的發包。對發包的企業來說,是為發包企業,對承接的廠商來說,視為發包企業的協力廠商。另協力廠商有亦稱為是衛星的工廠,它與中心工廠相互輝映。然而衛星工廠一詞並不洽當,似乎有眾星拱月般的圍繞在中心工廠旁,似乎意味著衛星工廠低人一等的心態,事實上,兩者間純梓是工作上的關係,絕非有主從的關係,同時衛星工廠的規模甚至比中心工廠還要來得大,故衛星工廠-詞則逐漸為協力廠商所取代。過去,經濟部工業局極力在推行中心、衛星一家親的合作關係,在成衣的體系裡,有台南企業與心心內心兩系統,其成效亦不錯。 協力廠商並非一定皆是代工廠,所謂代工即是指託外加工而言,係指發包企業委請協力廠商加工產製的意思。代工與外包和發包是不同的,因為代工為外包或發包的一部份,外包或發包則不限定要出料,委請加工生產。二、外包、代工與協力廠商之關係

外包、代工與協力廠商之關係,吾人可以透過下面的圖8-l之圖示加以說明:

三、外包的原因與理由

接著我們再進一步針對外包存在的理由如圖8-2所示加以探討,一般外包的原因具有下列幾項:

(一)技術面

由於企業所產製的過程中它含有相當的原物料、零件、機器設…等因應的廠商以進行不同層面的加工或其他有利於產品製造製程之分工,因為,在這裡牽涉到專業化技術與機器設備的問題,因此,企業在衡量得失之後,不得不委外加工的決定,以成就生產的效率化與品質的質優化之水準。

(二)價格面

價格是一個相當敏感的問題,因為這裡亦牽涉到專業化與否所創的價格能有效節省,或因數量未達經濟生產量的規模而使產製的成本攀高不下,或考慮到工資、材料費間的差距及數量的不集中而沒有產量的效果,或許就設備投資及技術程度方面,發包將能有效節省相當可觀的成本。

(三)能力面

當季性或臨時性變動時,在短時間內無法消化整個的生產,因此,包不失為一個解決之道或作為緩衝作用的最佳抉擇。

(四)資本面

為能避免在生產設備上盲目的投資,以減少資金的負擔,外包將是一個桓為不錯的選擇。

(五)勞務面

當中心工廠由於所承接的訂單無法生產時,可以有效運用外包協力廠有效提供勞務上的產製能力及處理的技術。

(六)企業關係

在資本、技術、業務上隨時保時互相支援的合作親密關係,則不僅可以活絡彼此之間的和諧氣氛,更能增進彼此的信任感,進而達到共榮共存的發展與進步,故加強外包及發包有其策略運用的必要性。

*第二節 協力廠商的功能與外包的方針

無論何種企業,難免會受到技術、設備、經濟…等各方面的限制,無法單憑自身的力量來製造所需的一切材料、零件及所生產的產品,因此就必須有賴其他企業的生產力,藉以生產企業所需的原物料、零件或部份組件等,故發包是必然存在的。因此發包企業利用協力廠商的目的,在於有效利用協力廠商的資本、設備、人力、技術等,進而生產出更佳美的產品品質與更廉價的成本,達及雙贏(win-win)共榮的成效。

在相關企業的外包情況下,自開始尋找協力廠商時,以迄交貨為止,這個過程極度需要管理,因而有所謂的外包的管理。然而外包管理包括外包計劃、外包品質管制、外包驗貨、協力廠商考核、輔導、價計算、材料供應與管制、獎懲…等。

外包與轉包不同,轉包系雙重的外包,如甲企業外包給乙企業,乙企業再外包給丙企業則乙企業我們說是轉包給丙企業,因此在名稱上務必要劃清楚,以避免混淆。然而不論是何種形式的外包或協力廠商,其所具的功能為何呢,是相當值得探討的。

一、協力廠商的功能

(一)彌補發包企業所缺乏之設備或技術。

(二)供應協力廠商擁有專利權或高度專業技術之產品。

(三)降低發包企業之生產成本。

(四)應付季節性或暫時的工作負荷變量。

(五)減少發包企業的風險。

從上述之功能觀之,有屬長期性且經常發生之功能,有暫時性的權衡措施功能,當然也有臨時性的應急功能,由此可知協力廠商與發包企業之相互依存是極其密切的。

二、外包的方針

在外包方針的擬定,必須要考慮到主、客觀情境的諸多因素,而作最有效的規劃與運用,以突顯外包方針的成效,事實上,外包方針係發包企業發展政策的一環,一般具有下列幾種方針:

(一)互為榮辱與共、存亡共體之方針

發包企業對協力廠商有善盡照顧與保障的責任。相對的,協力廠商只能承包一家發包企業的權利,兩者互為依存,具有共榮共存之關連。

(二)分支工廠型之方針

在明確的計劃下,明定發包者與承包者的生產品種,視承包之協力廠商為第二工廠或分支工廠來利用。以發包企業而言,採用這種方針,可節省雙重投資,同時預備效率與投資效率亦高。

(三)生產調節方針

當發包企業所需之生產超過本身之生產能力時,方以生產調節為出發點的外包方針。

(四)商業利益方針

完全不理會承包之協力廠商的盈虧問題,只要壓低單價,奪取利潤即可,故承包之協力廠商無美好前途可言。

(五)自由開放方針

尊重承包企業的自由選擇,不加約束與限制,只是利用該協力廠商的生產能力而己,完全不干涉承包者之交易行為。

*第三節 自製與外包孰有利

在生產的活動中,最主要係在生產的過程中能製造出合乎品質、成本、產量及交貨期等要求的達成,因此,能否在最佳時機中,提出品質、價格、數量均適切的產品,乃作為決定發包與自製的重要因素。

就企業的立場而言,自製與外包的決定,首先要依經營計劃而定,徹底研判之,再以決定要素作為取捨。因此,原則上企業應設法儘可能自製,此外訂定一種決定自製與發包標準,期能決定何種製程或情況下宜交由外包廠商生產,同時也應該考量發包所可能帶給企業何種的衝擊與影嚮。

一、宜自製者有利

(一)惟有利用本企業所開發的特殊技術和設備,方能生產出預期的品質產品者。

(二)經營方針上,必須嚴守製造方法與材料上的機密者。

(三)需要經過長期計劃以降低成本者。

(四)需要高度檢驗、高度品質管制或艱深工程管理的重要產品或配件。

二、宜外包生產者有利

(一)其設備或技術為本企業所缺乏者。

(二)承製廠商的生產具有高度的專業化優勢者。

(三)生產能力無法負荷或季節性變動時。

(四)投資效率不敷要求時。

過去台灣的成本業存在著相當多的代工廠,剛開始,它們因無

力接單且無任何的產製經驗,因此,先以承接太廠訂單多的廠商之

委託生產,然後隨著產製經驗與能力的提升,並厚值了相當程度的

資金,於是擴大公司規模並開始接單自己承製,甚至最後還危及原

發包企業的生存,故發包企業須要掌握企業的優勢而努力於生產技

術與效率及品質上的提升,否則,將被後起之秀所淘汰。當然代工

廠也應該要有中,長期的計劃,慢慢培養並累產製的經驗與能力,

同時善用管理的技巧以改善企業體質,如此必能逐步建立並發展極

具規模的公司,這些例子比比皆是,不勝枚舉。

*第四節 外包計劃

一、外包計計劃的重要性

所謂的外包計劃係配合本廠的生產計劃與生產管制之進行所作

的一切外製活動計劃。當外包的計劃做得不好時,將會造成庫存積

壓與資金週轉調度上的困難,也會造成生產線停工待料的瑕疵。

因此,外包計劃不能單獨為之,必須要從銷售庫存、生產、採購等

計劃著手,否則單獨的外包計劃等於空殼子一樣,危險至極。

二、外包計劃的功能

(一)良好的外包計劃,可以使產銷活動能順利的進展。

(二)良好的外包計劃,可以彌補企業本身在設備、技術、資金、人力與管理上的不足。

(三)良好的外包計劃,可以使外包的庫存得以有效地控制,同時能降低原料的發生與資金的積壓。

(四)良好的外包計劃,可以使本身生產線消除停工待料的現象,進而使生產線順暢,發揮產製應有的功能。

(五)良好的外包計劃,可以獲得價廉物美而又適時、適量供應的外包品,進而使生產計劃與外包的計劃結合在一起,以創造整體生產管理的成效。

三、生產計劃與外包計劃

就整個生產活動的運作,為使生產作業極為順暢與快速,有賴諸多

的協力廠商或外發單位的配合與供應,以滿足生產上的需要性與及時

性。事實上外包計劃係整個生產計劃的一環,同時在著手生產計劃時

就必須要考量是否必須要外包的配合與支援,它可依據企業的經營政

策、市場、景氣、企業本身的體質與能力,銷售計劃與庫存品數量等

因素決定。切勿等到因本廠生產出現瓶頸或乏於產製的相關能力與技

術時才來進行外包的計劃,這時候,將是為時己晚的田地了。圖8-3

為外包計劃與生產計劃的關係。

然而台灣有許多的企業,它們本身只是銷售之貿易商、中間商之性

質,其生產計劃事實上就等於是外包計劃。但本身係一個從事生產

公司的話,在進行外包作業時就必須要將生產計劃劃分成本的生產

計劃與外包的生產計劃。當發包企業對承包廠商之技術能力依存度

較高時,可將技術複雜之產品發包給承包廠商,本身則生產較簡單

之製品。反之,發包企業之外包僅在彌補生產能力的不足時,則將

技術較簡單或技術層次較低者發包出去,甚至可以利用各項提高生

產效率的方法或延長工時、增加員工來克服,以使外包可以獲得較

低的成本之效益。

*第五節 如何有效管理託外加工

一、協力廠商的選擇

協力廠商對發包企業影嚮很大,因協力廠商的不佳將會影嚮到發包

企業的信譽、停工待料、品質低落、生產次序混亂、利潤受損、資金

積壓、賠償,其吃上官司、破產。因此剴於協力廠商的擇選不可不慎

重。所以有關協力廠商的選擇應包含下列事項:

(一)經營者人格與其經營的能力。

(二)協力廠商之機器設備的情形。

(三)協力廠商之管理人員質與程度。

(四)協力廠商之技術能力與生產效率。

(五)協力廠商之品質信譽與品質觀念。

(六)協力廠商之地點與廠房的情形。

(七)協力廠商之資金的狀況與銀行往來的情形。

(八)協力廠商之原料來源與品質。

(九)協力廠商的配合程度與供應能力。

二、發包企業外包事務的程序

三、發包價格的決定

(一)決定發包單價的計算

l.經驗性之評估方式

這是利用個別接受訂貨而生產等比較性發包方式,是藉由負責訂購者之經驗,直覺推測而決定單價之方法。所以,雖然不見得合理,但老手的直覺亦未必荒謬。這是根據經驗以決定較妥當的方法。

2.比較前例之估算方式

倘產品與以前曾經買賣的產品相同時,以當時的單價為基準並比較、檢討後再決定本次的單價。這是因眾多經驗的累積,或許更能反映實際而合理的單價。

3.利用估價之方式估計

此乃預估材料費,加工費等各單項費用,再決定單價的方法。因此,預估費用時,雖使用圖面及製品說明書(加工說明書),但因估價者的主觀意識,最後的估計結果將呈現人為上的差異。

4.科學的估計方式

係用科學的分析方法為成本的估計方式;將單價的構成要素分成若干部份,然後依實際的合理數據予以計出,其常用的公式為:

P=ma+ts(b+c)d+f,其中p為發包單的訂定,a為原料單價;b為修正係數(依產製的困難度、技能程度、品質能力等);f為外製容許之程度;n為原料需求量;ts為標準時間(為淨加工時間+寬(放)裕時問),係經過時間研究予以設定的。

(二)發包單價的決定方式

l.投標方式:當價格難以決定時,採投標競價的方式。

2.議價方式:發包者就承製者進行協議後決定。

3.指定價格式:發包者本身具正確估計與計算能力,且能得承者之信任。

4.工數契約方式(實績成本方式):在估算不易時之特殊工程,可採用之,乃預先煽定所謂的成本計算方式與成本率。

(三)單價決定的原則

l.單價之決定過程宜制度化,以期建立單價的合理化

2.單價之決定應考量實際的現況(時間、數量、技術能力、產品的難度…)

四、發包時材料供應的方式

(一)有價供應方式:規定協力廠商依照所決定的價格,向發包企業購買之方式。

(二)無價供應方式:由發包企業全權負責承包之協力廠商所需之一切材料。

(三)由協力廠商自行負責:有關材料之應用,全由協力廠商負責採購。

*第六節 外包品質管理

就企業的規模而言,通常協力廠商之規模比不上發包的企業,一般

對成本的分析、技術能力的訓練與產品品質等均較不重視,對生產的

計劃與管制亦付諸闕如而不甚重視,因此產品之品質較易滋生弊。所

以,如何對外包的品質合理要求並建立驗收的制度,將是發包企業相

當重要的課題。

一、發包產製前的品質要求

(一)發包企業應擬定品質政策與品質方針。

(二)協力廠商品質調查與評估。

(三)樣品品質要求、認可、取消及樣品的檢討。

(四)發包契約中的品質規定。

(五)生產品的第一件檢驗(First Piece Inspections)批准要求。

(六)明定外包品的品質要求與保證。

二、外包品質製中的品質要求

(一)材料由協力廠商負責時不需確認與批准。

(二)生產品的第一件品質檢核。

(三)產製中的品質督導與改進。

三、外包品驗收的品質要求

(一)抽樣計劃與允收水準之檢驗規定。

(二)外包品入廠的品質保證期限。

(三)外觀特性與檢驗之方法規定。

(四)品質不合格之退貨處理原則與賠償規定。

(五)允收後發現不良品的處理。

(六)出貨後遭受客戶抱怨或要求賠償之責任追究與連帶責任。

四、外包驗收

(一)外包驗收的意義

1.外包品的檢查(Inspection):憑五官予以判斷用記號法鑑別外觀、車縫狀況(縫合技術、針密標準、接縫品質、尺寸規範、顏色… 等)。

2.外包品的驗(Testing):以紡織、成衣專用之儀器設備對產品進行物、化性相關試驗。

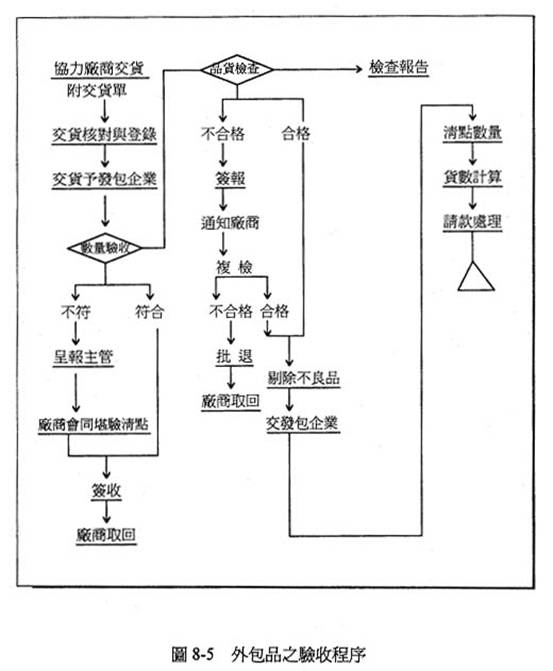

(二)外包品的驗收程序

對外包品的驗收除對產製品的產製數量進行驗收查核外,仍應對

其製品進行品質的驗收,以期符合產製的標準,進而確保發包企業的

優良品質與信譽,茲將外包品之驗收的程序如圖8-5所示。

五、外包品之品質檢驗

(一)全數檢驗

1.批量少,將失去抽樣檢驗之意義時。

2.全數檢驗實施容易簡單時。

3.不允許不良品存在時,由於不良品對製品有嚴重性影響時。

(二)抽樣檢驗

1.破壞性試驗時。

2.允許某種程度之不良品存在時。、

3.欲減少檢驗之時間與成本時。

4.批量太大無法進行全數檢驗時。

*第七節 協力廠商之考核與獎懲

一、協力廠商之考核

(一)考核的重要性

發包企業對協力廠商的考核極為重要,倘檢驗後不加以考核,則

將失去協力廠商管理的實質意義,通常考核的方式亦可有預定期及不

定期之分,然而考核之結果可作為長期性、暫時住或取消合作的參考

與依據。

(二)考核的項目

l.產製品質的良否

2.交貨期的準確性

3.價格的合理性

4.生產、技術的能力

5.協調性與配合度的好壞

二、協力廠商的教育訓練與協助

(一)指導教育訓練方面

l.協力廠商高階層人員觀念的訓練

鼓勵其接受新觀念或參加發包企業所召開的產品開發座談會或成品座談會。

2.協力廠品管人員的訓練

鼓勵參加專業的教育訓練或品管的訓練、或安排參加發包企業所舉辦的專業品管班,使其瞭解。

a.發包企業的品管政策與組織。

b.發包企業的進料驗收、製程及戌品的品質管制及最後的檢驗等。

c.發包企業驗收使用何種驗收標準、規格、儀器及如何判定允收或合格的專業訓練。

(二)其他協助方面

協助建立協力廠商之管理制度、品管制度、物料管理、工作方法改善等輔導。

三、獎懲制度

(一)實施獎懲制度(Bonus Penalty System)的目的,係期望藉著獎懲制度來刺激協力廠商,徹底實踐交貨管理與品質觀念。

(二)實施獎懲制度之特色在於對交貨成績與品質優良者給予獎金或獎勵,但對過期交貨、品質不良、協調不佳、配合度差者,給予依罰則的懲處。

(三)實施方法中特別載明,當協力廠商如期交貨(良品)時,給予獎金。反之,若延滯交貨曰期,則按曰課以罰金,以示懲尤,期望協力廠商能針對金錢問題激起負責任的態度。

(四)實施時為求公平,務必依所訂之標準予以評核,否則將難收預期之宏效。