第七章 品質管理

企業通常是以價格、服務和品質的競爭來爭取顧客,產品的品質對消費者而言,是相當重要的,因為產品的品質直接影響到產品在市場上的銷路與企業之利潤,因此,現代的企業無不致力於產品品質的確保與提升,由於實施品質的管理一方面可以有效地降低產品的不良率,減少品質損失的費用,降低產品成本並提高產品的生產量,另一力面亦可提高產品的品質,建立商譽與營造市場上的競爭優勢。.

所謂的品質往往被誤認為是「生產最好的製品J,品質管理中所提及的品質並非是最好的製品,因為最好的製品,其價格相當的昂貴,並非一般消費者所樂於購買。所謂品質管理中的「品質」一詞係指生產者在工廠現有的生產技術、設備與生產力之下所能生產出足以滿足顧客的要求而使顧客願意花錢購買。

就製造者而言,品質意味著產品的優劣外,尚包括產品的外觀、特佳、壽命、信賴度、顏色、簡便、實用、結購、尺寸、均勻度、精密性一等品質的特性,故品質管理應剴這些品質特性加以管理,以符合消費者之所要求。

*第一節 品質管制的意義

一、品質的意義

品質是指材料或產品具有某種滿足人類需求或者成為交換手段,的特性。從需求者(顧客)的眼光而言,品質是包括外觀(Appearance),如服裝中的主、副料、型式、裁縫、合身;操作(Operation),如保暖性、舒適性、起皺性、透氣性、褪色性等;以及信賴度(Reliability),如耐久性。在此所謂的信賴度系指材料或產品可以持續多久才會損壞或故障的程度。

由於品質的範圍包羅萬象,概可分為可檢驗的品質與不可檢驗的品質,玆分述如下:

(一)可以檢驗的品質

對於不同的成衣之產品可依人工、機器、工具、儀器來加以檢驗與判定其良與不良,由於檢驗不致於會破壞產品,稱為非破壞性的檢驗品質,如尺寸的丈量、目視的檢驗、髒污、縫製技巧、顏色、搭配…等。

(二)不可以檢驗的品質

對於不同種類的服飾,倘以物理、化學、儀器來判定其組織、成份、安全性及持久性等,由於該類檢驗、磨損、破壞了產品,故稱之為破壞性的檢驗品質。如耐洗堅牢度、耐磨堅牢度、褪色率、變色率、耐日光堅牢度、耐乾洗堅牢度、耐候一等項目。

由檢驗來判定品質的良與不良,是製造過程中的一部份,事實上,品質不是檢驗出來的,而是製造出來的,因為在製造過程中剔除不品產生的因素,將使成本降低,交貨期準確並獲得消費者的滿意度,這就是品質最佳的寫照,殊有賴吾人重視與注重的。

二、管制的意義

管制係一種手段與機制,在-定的權責之下使管理的活動得以順利的推展,進而達及圓滿的結果,此即所謂之為管制(Control)。管制可

以說是活動與管理,如此使其活動不斷的循環推進,並持續的加以改善,使企業能一直保持高度的活動機制,以期建立企業的競爭優勢。

所謂的管制在品質上係包括計劃(Plan)、執行(Do)、檢查(Check)及行動(Action)等一連串的管理活動,週而復始地構成管理的循環,這種管理的循環在品質管理上無非是在建立產品的品質標準,並設法維繫既定的品質水準,也就是說設法保持品質的優良性與均勻性。

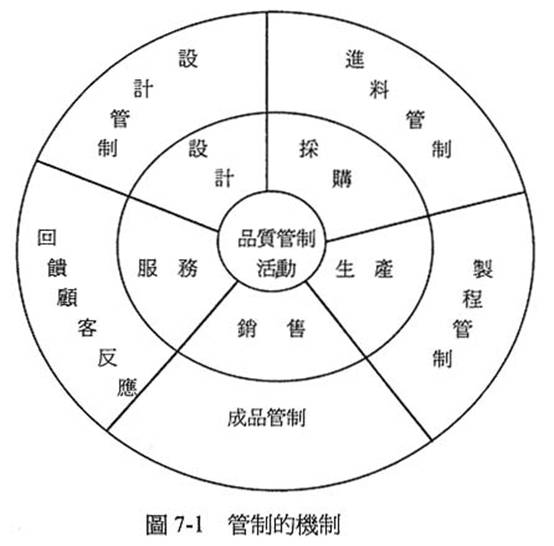

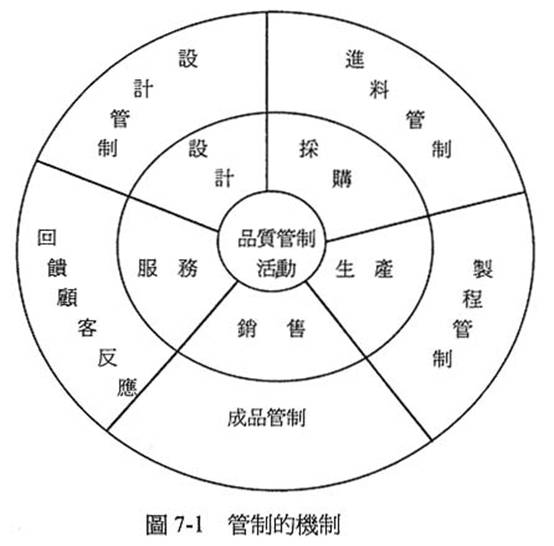

企業內品質管制之推行並不只是限於單一的部門,而是有賴其他部門全力的分工合作方能奏效。這便是設計、採購、生產、銷售、服務等一體化的結果。設計部門力應負起設計的品質;採購部門應擔任起進料的品質管制:生產部門應負起製程的管制;銷售部門應肩負起成品品質的管制,服務部門則應將顧客對產品品質反應回饋給相關的部門,如圖7-l所示。如此所建立的品質的管制才是具體而實在的。

三、品質管制的意羲

品質管制(Quality Control)在國內成衣業界已行之有年,儘管過去實施的方法與成效不彰,但品質與品管這兩個名詞卻終日成為成衣業人掛在嘴邊,與努力的目標。然多年來成衣業對品質管制的實施或因認識不清;或因缺乏其技巧,或乏於決心與毅力,終使得我國成衣產製的水準之品質不佳,更無法擠上高級品之列,實在是何其可惜。

成衣業首先應具備有正確的經營理念,那就是如何使所生產之成衣產出價值,而被客戶接受。過去成衣業的生產,多少帶有交貨了事的心態,祇要生產的成品能通過檢驗或裝船出口就安心了,殊不顧成衣到達消費者後的弊端百態,這種劃地自限的經營觀念使得MIT的產品未能在國外市場確立高度的信賴度與滿意度,終究影響到我國成衣業的進步與發展,可見品質管理是相當重要的。

品質管制的意義係運用一些制度來管理成衣在生產的過程中所產生的各項差異,並予以管制在某一極限之下,使之符合工廠所規定之要求。由於製造過程中的各項差異係由主、副料、機器設備、作業員及相關的製造條件,所產生的差異現象。因此品質管制是要將此差異限制在某一限度之內,以使品質能符合一定範圍的規格化產品。故品質管制可以解釋為買方所要求的品質製品,在製造過程中所作的一種經濟手段的機制。

四、品質管制的演進與發展

品質管制既然是以經濟的方法來製造符合顧客要求的品質,進而贏得顧客高度的滿意度與可信度,並創造豐碩可觀的利潤,因此,品質管制實為企業生存與繁榮的要件。近代品質管制係指採用統計的手法,因之有時特別稱之為統計的品質管制(Statistical Quality Control;簡稱為SQC),爾後更擴大其層面而為今日大家所熟悉的全面品質管制(Total Quality Control,簡稱為TQC)及從整體去考量的全公司品質管制(Company Wide Quality Control),簡稱為CWQC)。

環顧品質管制的演進,品質大師A.V.Fergenbaum將之大略分為五個階段:

(一)操作者的晶質管制

(二)領班人員的品質管制

(三)檢驗的品質管制

(四)統計的品質管制

(五)全面的品質管制

由於工業發展的迅速,使得各項產品產生極大的競爭性,同時加上顧客對產品的要求日益嚴苛,使現有的工廠作業方式漸感無法應付,不是成本增加利潤下降就是無法滿足顧客之需求。因此A.V.Fergenbaum博士爰創導由技術、製造.、檢驗等部門之品質管制擴大到全公司各部門通力合作以達品質管制目的的全面品質管制。

台灣企業的品質管制始於民國41年以後,而成衣業最先引進品質管制的係聯勤被服廠,始於民國50年後,隨後於民國57年以後,民間的成衣企業才有品質管制的萌牙。然而迄今己達三十年的光景,台灣成衣業建立良好品管制度的廠商仍為數不多,極多數的成衣業其品質制度僅是聊備一格之局面罷了,難怪我國產製的成衣均無法達到國際高級品之列,至為可惜。雖然我國在60、70年代大量引進日人石川馨所創的品管圈(Quality Control Cycle),並在台灣蔚為一股品管風,而深受成衣業界的重視與關切,且一度力於品質的管制,使得我成衣業的品質管制之水準大為提升,進而提高我國成衣業的生產與品質的水準。未來,我們必須要迎合整個服飾消費的水準,特別著重品質工程的提升與改善,讓P D C A的品質循環管理不地靈活運轉,如此方能永遠確保品質的優良化,進而符合廣大消費者的要求,為公司賺取更豐碩的利潤及企業的永續化發展。

五、成衣業真正的品質管理內涵

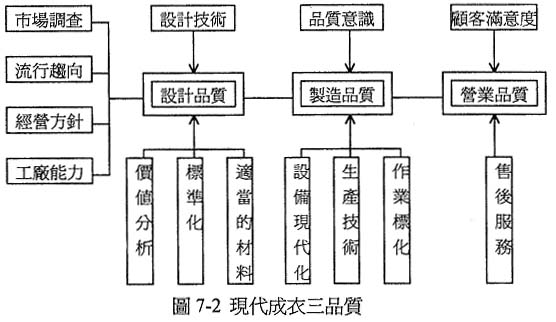

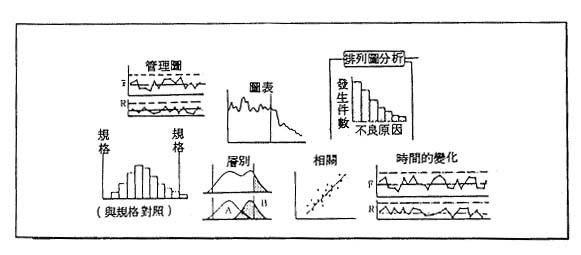

成衣業由於所產製的服裝與生活的水準及穿著的藝術化、品味化及精緻化有著極為密切的關係,因此品質的好壞直接影響生活的風尚。爾今,由於時代的進步與變化,對於成衣所講求的品質也非僅指單純的衣服本身的品質,事實上,更推展到全面性的晶質管理,大致可含蓋下列三種的品質,稱作現代成衣的三品質,詳如圖7-2所示,雜分述如下:

(一)設計品質(Design Quality)

公司依照所擬定的產品品質目標,把握消費者的使用力法及期望心態,設計出能符合並滿足顧客需求的品質,此即為「目標的品質」或「企劃設計的品質」。

(二)製造品質(Manufacturing Quality)

所謂製造品質或稱「成品的品質」,雖然設計品質能滿足顧客的需求,但製造時,仍會因技術的偏差或設計的不良等,而造成設計品質與製造品質之間的差距,故優良的品質必須具備三種條件,即滿足消費者需求的設計品質、確實遵守設計品質的製造品質以及服務的營業品質。

(三)營業品質(Business Oua1ity)

當今Quality Control〈品質〉的意義己漸有所改變,就狹義的品質,則是指製品的品質;而廣義的品質,則含蓋了從業人員的品質、服務(Service)的品質、惰報(資訊)的品質、工程的品質、系統的品質、企業形象的品質、目標的品質及經營的品質等綜合性的品管,亦即為現代新的品質管理的觀念。在成衣業方面,營業的情報品質己成為企劃品質及設計品質不可或缺的重要因素。然而服務品質的好壞亦會影嚮商品的信譽,甚而引起抱怨的事件,所以品質管理己不僅是生產部門的問題,而是全公司所必須面對的課題,唯有如此,方能營造出全面性局度品質,進而建立消費者與企業雙贏(win-win)的美好成果。

*第二節 品質管制中的成本與價值

衣服的品質可從合於潮流的設計、美好的款式、耐用與舒適的穿著及多功能穿著等各點來表現品質的價值,因此優良的產品必須含蓋下列三種具體的品質觀念:

•符合消費者的喜好,或呈現更好的品質與性能的商品,因此成衣廠必須要具體「能靈敏地把握住消費者需求的探索力」及「能適切滿足消費者需求動向的機動性」

•任何時候買「都不會有差錯」的產品。樣品雖然不錯.,但大貨的品、參差不齊,則不管性能好壞都不能稱為優良商品,因此必須減少品質差異的範圍,製造出滿足消費者的產品,同時消除作業的錯誤,建立起產品的可信度,才能算是品質優良的商品

•具有效用的產品,以價格來說,價格必須使客戶能得到經濟上的滿足效用,才即達成消費者高度的滿意度

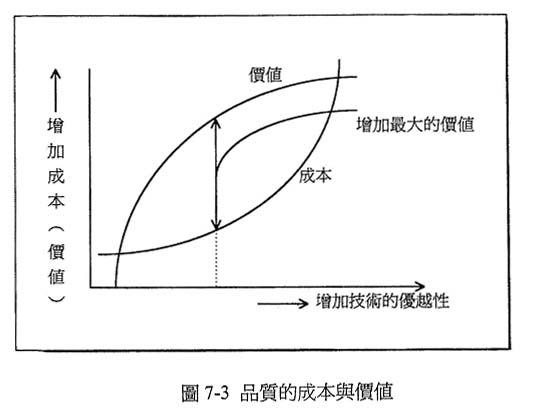

吾人可以從下圖(7-3)的曲線來理解品質的成本與價值,雖然曲線

的求得不易精確,但卻說明了產品的優越性是一種經濟決策的觀念。:

產品價值的增加,成本相對的增加,若產品增加的技術性愈優越,則

必定使產品的成本更為提高。但站在經營的觀點而言,當兩曲線的斜

率相若時,其所增加的價值為最大,亦即是邊際價值等於邊際成本的

那一點時。我們談品質管制中的成本與價值,其目的是要使總生產成

本趨於最適當的生產,也就是要使缺點所造成的損失與增加的生產程

序之成本,兩者取得平衡,換言之,即以最經濟的方式獲得最大的成

效。

*第三節 品質管制組織與責任

一、品質管制的制度

品質管制之推行應全面而合理化,因之品質組織應予簡化而提升

其層次。以往品質的編制僅止於組、課、部,通常最高的編制為隸屬

於工廠的廠長,因此,使得品管的作業之推行侷限在一定的範圍內,

自然無法有效的提升與進步,殊應將品管單位之層次再度的擴大其權

責與範圍,俾能有效地確立品管的制度與作業的推展。

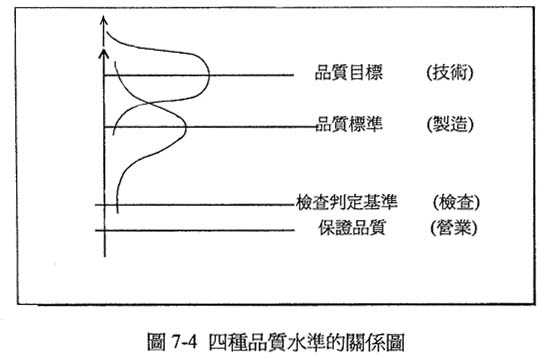

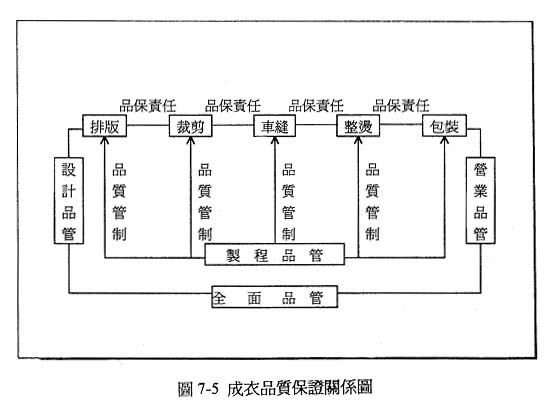

(一)品質保證的責任

對消費者製造達品質水準的產品,稱為「品質的保證」,在公司

的組織上,是指營業部門提供給消費者的品質水準的保證,如圖7-4

所示。吾人皆知,成衣的生產是歷經裁剪、車縫、整燙、包裝等工程

而完成,因此倘要產製出合乎標準的品質要求,無遺需要每個部門對

個流程的部門負起品質的保證,如圖7-5所示,如此,將能建立完善

的品質保證之責任制度,進而確立完美無瑕的高品質產品,以贏取消

費者高度的信賴感與滿意度。

(二)對外的責任

以往品管部門是對企業或廠內負品質保證的責任,對外則為廠長

、業務經理、總經理,因此,使品管對外之責任受到封閉,這不僅剝

削了品管部門的責任,也忽略了品管責任的貫徹。例如客戶之抱怨、

客戶之反應以及品管之回饅未能一肩挑起,使品質制度不能確立有效

的掌握品質的全責。

二、品質管制組織與責任

品質管制組織究竟應具備何種功能?其責任為何?因企業之性質與

規模的不同,而使其經營的政策與形態亦不盡然相同,因此,其職能

(Function)與責任亦有所不同。

品質管制是以低成本來生產所要求之品質產品為目的,因此,品

質管制的基本職能理應決定於品質、成本、生產與交貨之中。換言之,

目是,有關品質管制的職能是決定於企業內每一個部門之每一成員之

中,絕不是品管部門或品管人員獨自的職能,而是人人有責的神聖使

命。亦即是日本品管中所言的,人人均為所生產的產品負責,只要一

出手即是好品質,因此形成所謂人人均是品管,而人人亦皆不是品管

的高度品管觀,難怪乎日本所生產的產品,其品質獨步全球,這也就

是日本的產品能深得全球廣大消費者滿意的原因,故品管是企業每一

份子認真扮演最稱職的角色,則產品的品質自然是

無懈可擊,完美無瑕的高水準。

有人明顯的將品質管制的活動分成?/P>

(一)依客戶要求之品質管制活動與。

(二)依製造要求之品質管制活動。

前者為成本與等級;而後者為技術與管理的狀況,並將前者劃為

品管:後者為品檢。品質管制的成功,有賴於品檢部門的工作效率與

工作態度,因此經驗告訴我們,品質與數量不能一人兼管。也就是不

能設於同一主管之下,使其自相矛盾。儘管品質的理論對生產的產量

是相輔相成或不構成大的威脅,但卻在人性與心理上構成極大的壓

力。因此,又有人主張品管與品檢分立,品管專司教育訓練、標準、

規格、政策、協調、控制與管埋:而品檢責司檢驗,隸屬於工廠,因

而形成品質管制系統與品質檢驗系統的分工合作。

品質管制規劃的目的在於品質的保證(Quality Assurance),亦即為使

生產程序能配合規範的能力,與缺點之防止有關。而品質檢驗與缺點

的偵測有關,及檢驗品質是否在允收水準之內判定。

商品的製造,除了專門技術之外,尚需管理的技術,以分配工作並

促使工作確實的進行,此種為求得優良產品的管理技術,是謂為「品

質管理」。一個公司整體的運轉,有賴下列的分工,以竟全功:

(一)調查消費者需求指向,以決定生產方針的「調查企劃」。

(二)設計符合消費者之需求,並使之能賦予實質上的生產作業之「設計工作」。

(三)準備機器設備、工程編制、製作現場使用之規範與製作說明書等,此即所謂之「生產技術品管作業」。

(四)製造商品並加以檢查的「製造檢查」。

(五)研究如何銷售產品,並實際執行產品的「銷售品管作業」。

(六)調查客戶使用該商品的狀態,及售後的各項有助於營造企業形象之「服務工作」。

(七)使人力應用能適才適所的「人事品管工作」。

(八)計算商品成本或調度所需資金的「會計品質工作」。

(九)機器設備的保養與維修之「保全品質工作」。

在分工的狀態下;而建立一個組織的完整體系,期能各司其職,各

盡其責,進而透過公司的組織機能,而達到各展其果的目標,因此使

全體公司上下一體,並團結在品質管理的合作活動中,即為「全公司

的品質管制(Total Quality Control)」,簡稱全面品管TQC)。換言之,「全

公司的品質管制」是公司整體相互配合,以求能以最低成本,最迅速

的方式製造,並銷售滿足顧客的商品。回顧整個品管演進的過程,早

期的品管只意味著出貨檢查,而無經濟上的品質保障,中期是以嚴格

的製程管理,外包管理,售後服務管理等為品質保證之依據,但可信

度仍不充足:近期之品管則自新產品的計劃設計開始至正式生產、銷

售為止,採行一貫性的品質管制,並提供完全的品質保證。

*第四節 品管圈的營運與功能

日本推行品管圈,效果卓著,使日本擠進世界品質管制之先鋒,廣

受歐美各國的矚目。推行品管圈能提高產量、絳低成本、提高品質、

降低不良率,因此品管圈為推行品質管制上極為重要之工作。

品管圈的活動一方面除上述可以提高產量、降隹戌本、是提高品

質、降低不良率外,另一力面卻能創造理想的工作環境,提高工作效

率,雞怪品管圈的創始人石川馨博士曾說過:「品管圈是東方人的品

管活動,它是最具人性化的,亦即是著重人與人之間關係的活動」。

過去我國於60、70年代曾在成衣業界掀起一陣品管圈風,因此時

蔚為風尚,的確那時候,對成衣業的晶質提升與進步有十足的貢獻,

只是多數成衣廠在建立起品管圈後,由於後續的持續力與毅力不,最

後終也妣逃失敗的命運。

一、品管圈的意義

品管圈(Quality Control Cycle,簡稱QCC)係以工廠內的領班、班長

為核心,將工作性質相似的工作人員(3~15人)組織起來,從事品質管

制的活動,其目的在於提高產品的品質、降低不良率、提高產品產量、

降低產品成本,進而培養員工自動自發的精神去發掘問題、解決問

題,以及自我的啟發、互相交換工作技能與知識,進而達成全員經營

的目標。

二、品管圈的功能

(一)提高品質水準,降低不良率、增加產量、降低成本及提高產品的應得利潤。

(二)創造理想的工作環境,使全體員工身心愉快、情緒高昂。

(三)使第一線的管制人員,發揮領導統御的能力,操作工作並發揮工作潛能,創造業績。

(四)營造愉快而積極的工作環境與心態,加強員工的互助關係,提高員工工作情緒,增加工廠內蓬勃之活力,以達成企業欣欣向滎之目標。

(五)協助品管單位推行全面品質管制的工作。

(六)考核各品管營運績效,並且對於績效優良的品管圈酌量發予獎金,以鼓舞各品管圈之士氣,使工作效率因而提升。

(七)品管圈配合著目標管理,能使經營目標由總經理延伸至基層幹部與作業員(品管圈圈員),而達到全員品管,全員經營的體系運作。

三、品管圈的組織與日標的設定

(一)品管圈的組織

1•品管囿由工作性質類似的作業人自動自發而組成的。

2•每一圈以3-15人為原則。

3•每一圈慎選圈長一名,負責領導該品管圈的營運。

4•圈長最適當的人選通常是德高望重,職位較高或能力較強的人。

(二)品管圈的導入

品管圈分為先鋒圈與一般圈兩種,品管圈的計劃要用何種方式來推

動,這與下列各因素有密切的關係:

1•員工的水準。

2•產品的性質。

3•組織的體系。

4•經營管理人員的觀念。

(三)目標的設定

品管圈之首腦人物為圈長,因此圈長必須瞭解各種管理技術與品質

管制。在品管圈營運之前,圈長應設定品管圈營運之目標,例如半年

內不良率從5%降到2%,成本降低l0%,生產量提高20%。

1•不良率的降低

•減少產品設計的不良,提高產品設計之品質水準

•減少採購物料、零件進料之不良,並對採購規範嚴格要求

•減少在製品的不良率,提高製造的技術水準,嚴格執行製程

的管制

•減少顧客之抱怨與銷貨退回,嚴格地執行產品之出廠的檢驗,並注意其產品的運送

•包裝設計的重視,以廉價的包裝費用提高或維持產品的價值

2•成本的降低

•成本的降低

•產品設計的合理化

•尋找其他物料的採購來源,以縮短購備時間(Lead Time),並獲得物美價廉的物料

•提高工作效率與工作技能程度

•減少工時與材料的浪費

•儘量利用各腫現有的設備

•降低庫存量

3•提高生產量

•生產工具、生產力法與製造程序和動作經濟原則之研究。

•提高產製的技術與多能工的技能程度。

•重視工程分析與人、機的適當配合性,以使生產線平衡。

•機器應否淘汰更新的研究。

•設立提案改善制度。

四、品管圈運作的三大工具

(一)伯拉圖(Pareto)不良解析圖

伯拉圖原則(Pareto Ru1e)就是利用重要的少數項來控制不重要的多數項。伯拉圖原則在企業的經營管理土應用的相當的廣泛,例如重點的管理、例外的管理及存量管制中的A B C分析等均是伯拉圖原則的應用。

伯拉圖不良解析圖係將產品的不良原因用直方圖(Histogram)加以解析出來,其作法如下:

l•在不良品中找尋產品不良的原因(如表7-1所示)。

2•將每項不良原因加以計算不良次數。

3•根據不良次數與不良原因繪成直方圖,縱坐標是不良次數或百分率,橫坐標是造成不良的原因(次數大的不良原因排在左,次數小的不良原因排在右)。

4•繪伯拉圖曲線,如圖7-6所示。

5•先處理不良次數最大的不良原因,以降低產品之不良率,如圖中的A項之不良率最高,其成效將會較顯著。

表7-l不良與不良原因統計表

|

不良項目 |

不良個數 |

不良比率 |

|

皺 紋 針 破 孔 碼數不足 色 差 寬度不足 傷 痕 其 他 |

108 47 21 8 8, 6 2 |

54% 23.5% 10.5% 4% 4% 3% 1% |

|

合 計 |

200 |

100% |

(二)腦力激盪法(Brain Storming)

為使品管圈的圈員熱烈發表不良要素,應該啟發圈員的想像力,才

能找出不良要因而加以分析。然為期有效啟發圈員之想像力,應教導

品管圈員使用「腦力激盪法」。此法係奧斯朋(A.F.Osborn)在1941所創

的集體創造性思考的研討方法,用以激發或創造想像力,以作為問題

解決的一種技術,因此腦力激盪法之目的旨在利用集體會議的方式創

造出許多新創造性的構想,然後從其中挑選出有用的構想,進能決問

題。

一般參與腦力激盪法的與會人員以6-12人最為恰當,一位主席,

一位記錄,主席應受過創造性思考的訓練(Creative Thinking Course),

其餘參加人員之資格如下:

1•以地位大致相等者較佳。

2•參加人員對討論的問題有所瞭解,並且工作性質大致相同,最好是與參加人員有切身的關係為最佳。

3•沒有性別之約束。

開會時由主席鼓勵或激發與會者踴躍發表創見或構想,每有發表,

記錄人員立即予以記錄在黑板上或牆上的白紙上。在此腦力激盪的與

會中,必須要遵守下列幾點原則:

•絕對不作好壞的批評

•歡迎自由奔放的發言,愈有創造性的構想愈好

•發言數量不受限制,構想愈多愈好

•追求意見數量之多數

•追求和其他人的意見進行結合改善

運用腦力激盪法最伯的就是冷場,因此為有效克服此瓶頸,主席應

遵守下列規則:

•主席應事先對與會場所進行重點式的佈遣,以營造較佳的氣氛

•主席切勿炫耀自己的見解卓越,以杜絕與會人員構想的提出

•主席應善加掌握與會的氣氛,勿使之過於嚴肅

•主席當可提供兩三項構想,藉以拋磚引王,引發與會人員的踴躍發言

•主席可以請參加人員發言

從腦力激盪會議中所蒐集到的許多構想或創見必須加以處理或以分類、審查,一般可分為下列三類處理:

•立即可以實施者

•須加以研究調查者

•缺乏實用性者

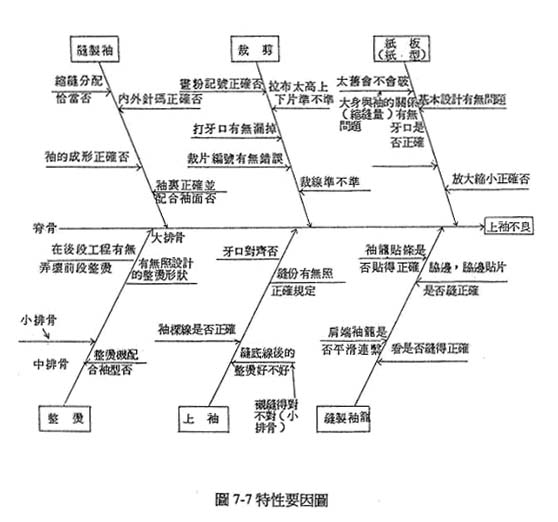

(三)特性要因圖

特性要因圖狀似魚骨,係日本人石川馨所創,因此又稱為石川圖。特性要因圖係表示問題之某種特性與其影嚮因素之間的相互關係,亦即把結果(製品的特性)與原因(要因)的關係及影嚮作成一目瞭然的圖表,這種圖表有助於理解管理的觀念,也能用於解析實例的因果關係:應用於部門的會議、現場的檢計會或Q C圈討論會等集體創造性思考的場合,以解決實質上的問題,如

*第五節檢查的基本概念

一、檢查的定義

根據中國國家標準C N S「品質管制用語」將「檢查」定義為「以某些方法測定物晶並將其結果與制定之基準比較,藉以判定單件物品的好與壞或整體物品的及格(Go)與不及格〈NoGo)J。如圖7-8檢查與品管作業流程。

二、品質與檢查

「檢查無法造出品質」,但檢查卻可以評估產品的品質,以判定其產品的好與壞或合格與不合格。但當品質的基準不明確時,則容易造成檢查的好壞與消費者的要求標準不一的情形。例如西裝,倘以掛在衣架上的形狀之好壞來評定其品質的優劣,則將無法實際測出真正穿著時的適體性與舒適程度。因此檢查的基本條件,應以滿足消費者的要求為目的以充份發揮檢查的功能。另有關原物料或產品的檢查(驗)必須要依國際標準AATCC、ASTM、JLA、DIN、BS…等或國家標準CNS之檢驗標準規範進行相關的檢驗,如此方能使其檢驗在標準的滌件下真正顯其品質的特性,進而可資以作為客觀的訐估與判定。

三、檢查的經濟效益

產品本身在檢查前後其品質並不改變,事實上,檢查之本身非但無法提高產品的附加價值,相反地卻有可能會因檢查而損傷或弄髒產品,致而降低產品的品質。檢查的目的,在於保證品質,其所付出的費用應用生產者與消費者共同負擔,然而比起下段工程的不良品損失或消費者的索賠等情事,檢查所付出的成本是必要的,因為透過檢查能使產品在最適當的平衡狀態下,減少負擔並能達到保證良好品質的目標。

因此,檢查的益處就是防患不檢查所滋生的下列損失:

(一)使用不良品直接受到停工待料或交貨期延遲所帶來的損失。

(二)因不良品帶來重覆檢查(驗)的損失(如人力、物力、財力、時問、工作的不平衡性…等)。

(三)為出清疵品而作減價或折扣上的損失。

(四滋生處型客訴或抱怨所徒生的損失(出差、調查、重檢)。

(五)處理退貨所發生的運費損失。

(六)修改不良品所增加的費用。

(七)不良品嚴受受損而作廢的損失。

(八)因不良品致使公司蒙受商譽上的損失。

(九)因不良晶而導致顧客與市場上佔有率的損失。

(十)因不良品的產生而阻礙進度的進行,影響後續作業正常化的不

繼。

所以,必須以降低產品的不良率及出貨後的可能造成的損失為前提,來評估檢查真正所產生的經濟效益。

四、品質的成本

所謂的品質之成本係在於評定整個品管體系的運轉是否合乎經濟

的方法之一,一般所含蓋的有下列三項成本:

(一)預防成本

該項成本乃是為了防止不良品發生的成本,因此,包含管理、教育、

標準化、技術提升機器設備或輔具的應用.-等一切的費用。

(二)鑑定成本

乃是所謂的檢查的成本,其中包括入庫進貨的檢查,中段的檢查、

後段的檢查、其他研究室的試驗費用、外發託工品質檢查、檢查測定

之設備費用…之一切之費用。

(三)失敗成本

因主、副料、半成品或成品的不合規格而造成不良品或再加工的情

況下所需之成本。一般而言,失敗成本可分為公司內與公司外的情

形。失敗成本包括〈報〉廢費用、再加工費用、獸不良品的技術費、

索賠處理費、產品的服務費…。

在生產的過程中,若產生品質的不良時,除影響生產作業的正常作、信譽與商機的損失...外,所引申而來的品質成本將是不可名狀,因此,吾人在檢討品質成本時,應在土述三種成本分類之中,選擇重點投入費用以作整體而有效的改善,並原則上應以減少失敗成本為目的;同時降低鑑定成本,以使預防成本作最大效用的發揮。

五、抽樣(Sampling)

產品因性質的關係,無法悉數進行全部的檢查,因此,探取部份產

品的抽樣檢查,以作為該批產品初步的品質判斷。抽樣檢查在檢查中

是屬於很重要的一環。在成衣的品檢中採用抽樣檢查的機會特別的

多,所以格外的重要。

(一)抽樣檢查的目的

依據品質管制的術語解釋,抽樣係為某些目的而由母集團中抽取比

主例數量的個體以作為推斷整體的品質特性。在成衣的品質管制

中,主、副料或產品的抽樣在於判定整批產品的特性數值,並依此特

性數值採取相關的處理方式,由於處理的方式不同,因此,其抽樣的

方法也完全不同,然而不管採取何種方法,則須符合下列之條件:

1.公平目的。

2.易於實施且易於管理。

3.考其慮其經濟的效益。

4.不受抽樣人員的個人影響。

5.能隨工程或抽樣對象變化而改變的。

6.方法簡單,容易瞭解。

7.能核對抽樣方式是否適當。

(二)隨機抽樣(Random Sampling)

中國人對於樣本的認知,皆意味著是特別優良或屬上選的物品, 由於這種觀念的存在,使得生產者經常有意無意的挑選較好的產品作為樣品,而造成實際的大貨生產的產品與樣品在品質上有著極大的差 異情況,因此這種抽樣的方式是不恰當的,必須要採取隨機任意抽樣 的方式方為正確。

l.單純的隨機抽樣

當檢查者對於被檢查品不具有技術性或統計性的常識時所採取的任意抽樣方式稱為單純的隨機抽樣,其作法上有在亂數表上閉眼丟 鉛筆,以碰到的數字或擲骰子以取得數目以作為抽樣之憑恃。

2.有系統的抽樣

當整批的產品採取單純的隨機抽樣有滯難行時,可採取一定間隔的抽樣方式,如由120個產品中要抽6個作樣品,於是依一定的間隔 在予以事先編有號碼的樣本中抽出樣品,在這種情形下抽樣比率是20比l,於是由亂數表抽出1到20的數字,假定抽出的是10,則成為10+20=30,即30號,50號(30+20),70號(50+20),90號(70+20),110號(90+20)等作為樣品。

(三)全數檢查

全數檢查是以一定的規範為標準,一個一個地檢查受檢的每一個

產品,而予以判定合格或不合格的方法。全數檢查所需的成本、時間 均較高,故較不為普遍,然而在下列的情況下,仍有必要採取全數的 檢查。

•雖然生產的數量少,但一有不良品,就有不可收拾的後果時。

•倘不作全數檢查便無法消除不良品的情況,即製造工程極不安全,其率不良率將無法得到有效的控制時,如車針製造完成後的檢驗。

•全數檢查易於實施,且所需之費用不高時實施之。

•不良品具有,致命佳或重大危險性時,宜用全數的檢查,如高壓鍋爐或霍夫曼型整燙機的耐壓檢查等。

•當產品為品質要求百分之百的高級品時,如訂做西裝是依樣品訂做的,其尺寸規格每一件均不同,非全數檢查不可。

(四)各種目的的檢查

1.進料檢查(採購檢查或前段的檢查)

進料檢查是在採購主、副料進廠後所做的檢查。當採購的物品有

完全的品質保證,亦即經過廠生產廠商的出貨檢查時,檢查的重點在

於核對物品是否吻合採購單的品質要求。

2.製程檢查(中間檢查或中段檢查)

在生產過程中,對流程轉換中所作的檢查,為了不使故障的半成

品型流入下段工程,或於製程中欲確定半成品的特性時,而實施抽樣

或全數的檢查。

3.最終檢查(出貨檢查或後段檢查)

最終的檢查即成品的檢查,最主要目的在於藉由於最後一道的檢

查以對產品品質作整體性的檢查(如外觀、尺寸、配件…等)。

另除上述以外,尚有依「性質分類」的破壞性檢查與非破壞性檢查:

依「方法分類」的個別檢查、抽樣檢查及核對檢查:在縫製上,因布

料、質料的多樣性,現場管理人員在換款調整作業時必須作初貨(第

一件)的檢查,並於每天作幾次的定期巡迴抽樣的檢查。

*第六節 品質管制圖的應用

品質管制圖(Qua1ity Control Chart)是應用於品質管制的統計圖

(Statistical Chart)。應用品質管制圖時,係隨時把產品之品質特性分佈

狀況記錄在管制圖上,然後依據此特性值的變動情形來判斷品質是否

正常,隨時採取因應措施,使同樣的原因不再出現。

在品質管制圖上,繪有一條中心管制線(Central Control Line)及兩條

管制界限(Control Limits)。中心管制線乃設定其管制的標準,而管制

界限為允許差異的變動範圍,用以顯示出品質的分佈狀況,以資判定

變異的顯著情形,然為達判定變異的情形,合理的判斷基準乃是必要

的。

在統計的觀點上,在一定條件下所生產的品質,雖未發生異常的原

因,但所出現的數確仍會有參差不齊的現象,因此統計判斷的基準就

是管制圖的管制界限,通常以常態曲線例(Normal Curve)下正負三個標

準差(Standard Deviation,±3σ)為變異的許可範圍。倘若納制圖的點都

在管制界限3σ之問,並沒有特別的排點方式,則吾人可以判斷其製

程是正常的,此時之製程稱之為管制狀態下的製程;倘排點的方式特

別,或點超出管制界限以外,則屬製程異常的現象。因此管制圖是檢

查製程有無異常之最佳工具。如圖7-9所示。

一、管制圖的種類與用法

一般而言,在製程所得之數據大略可區分為:

(一)計數值(Attribute Va1ue):可以用數而得之數據(Data)。

(二)計量值(Variable Value):須用量而得之數據。

在品質管制上到底係用何種計數值管制圖計量值管圖呢?端賴所

求之結果而定,大體上計數值管制圖以不良率管制圖最為常用:計量

值管制圖則以平均數全距管制圖最為常用,茲將計數、計量管制圖其

用法以表7-2說明之。

7-2計數、計量管制圖適用性說明

| 數據的種類 | 適用的管制圖 | ||

| 如:不良數、不良率 |

檢查個數一定時 檢查個數不一定時 |

Pn管制圖 P管制圖 |

|

|

如:布疋的瑕疵扣點數(數量不定) |

U管制圖 | ||

| 如:布疋的瑕疵扣點數(數量不一定) | C管制圖 | ||

| 如:尺寸、成份、重量、強力 |

平均數(Mean-X)管制圖 全距(Range-R)管制圖 平均數與全距管制圖(X-R)管制圖 |

||

二、平均值全距管制圖(![]() -R

Control Chart)

-R

Control Chart)

平均值全距管制圖是最實制圖之一,其用途係用在管制品質平 數的變化,而全距管制則用品在管制品質變異最高與最低相差的程度,除了分析品質平均數的變化(集中趨勢)外,還進一步分析品質 異的程度(離差的程度),如此方能對製程中的產品之品質的實際情 有所掌握與瞭解。若產品品質的平數很接近管制圖上的中心線,而 距又在全距管制圖的上下限內,則吾人可以斷言,其產品之品質優 處於管制狀態之下。

該管制圖通常由之條平行線構,由上至下分別是管制上限(Upper

Control Limit)中心線(Central Line)及管制下限住(Lower Control Limit )。然而在求取平均數全距管制圖以前,一般均須先求平均數管制圖全距管制圖的中心線與管制界限。

(一)![]() -R管制圖計算程序

-R管制圖計算程序

Step1:決定期間並收集資料數 例如為期3天,時間由9點起每隔一乎時5個資料據,共20組。按時間及測定的順序將資數寫在資料表(如表7-3的(Data Sheet)上;其中每一組的資料稱為「群」,群 的大小 「N」表示。(由表中測定的數值X1→ Xs,則N=5)

Step2:計算平均數值

![]() (X Bar)

(X Bar)

求各組資料總和(![]() ),以計算平均數值(

),以計算平均數值(![]() )。其中

)。其中![]() 以四捨五入求資料數據。

以四捨五入求資料數據。

若以資料表的1號組為例,則

![]()

Step3:計算組距

計算方係將各組中的最大數值減最小數值,即得組距(R)如l號組的R=72-7l.4=0.6

Step4:計算總平均數值

![]() (X Bar Bar)

(X Bar Bar)

計算方式以總組數除以各組的![]() 之總和,四捨五入求得 平均數值(

之總和,四捨五入求得 平均數值(![]() ) 如表7-3的

) 如表7-3的![]() =1, 437.96÷20=71.898

=1, 437.96÷20=71.898

Step5:計算組距的平均數值

![]()

計算方式以R的總和除以組數,即可求得組距平均數值(R)

如表7-3的![]() =25.6÷20=l.28

=25.6÷20=l.28

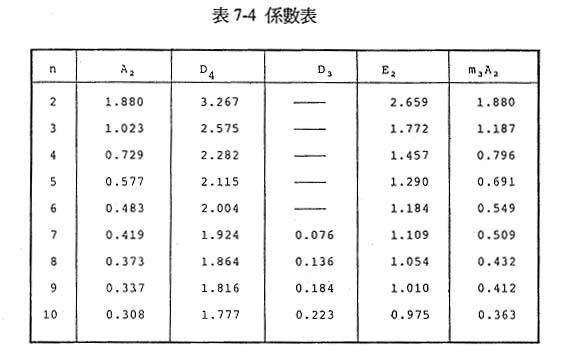

SteD6:計算管制界限線(臨界線)

依下列公式計算![]() 管制圖的管制界限線,其中A2、D4

D3為求管制界限用的係數表如表7-4所示。

管制圖的管制界限線,其中A2、D4

D3為求管制界限用的係數表如表7-4所示。

![]()

![]()

![]()

![]()

![]()

依下列公式計算R管制圖的管制界限線。四捨五入到R的下一位數

![]()

![]()

![]() ,根據表7-4之係數表D3欄中N從2-6止皆為0,故LCL=0

,根據表7-4之係數表D3欄中N從2-6止皆為0,故LCL=0

(二)X-R管制圖的繪圖

Step1:準備方格紙

在方格紙的縱橫標示![]() 與R的管制上、下限(上、下管制界限的幅寬為3cm),其軸則標示組編數。

與R的管制上、下限(上、下管制界限的幅寬為3cm),其軸則標示組編數。

![]() Step2:將點記入圖中

Step2:將點記入圖中

用點將![]() 及R的數據標示在管制圖上。

及R的數據標示在管制圖上。![]() 用「•」,R用「

用「•」,R用「![]() 」記號標註其上。

」記號標註其上。

Step3:寫上中心線及上、下管制界限線

其中以實線表示![]() 的數值,並寫上數值,此即為中心線。

的數值,並寫上數值,此即為中心線。

另以虛線表示UCL及LCL並寫上數值,以表示兩條管制界限線,倘標示之點(不良點)超出這兩條管制界限線時,則以☉點標註之,以作區別。

以上即為圓滿的繪出![]() -R的管制圖來(如圖7-10所示)

-R的管制圖來(如圖7-10所示)

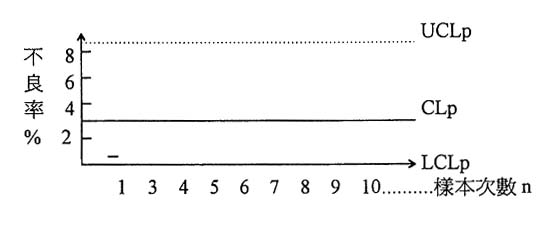

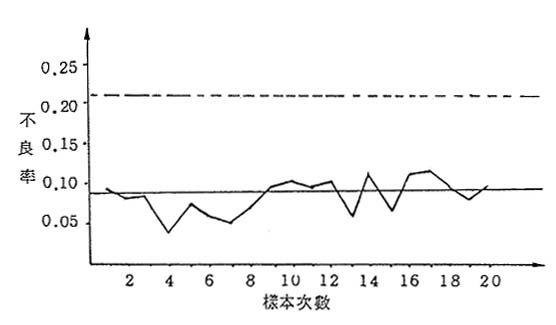

三、不良率管制圖

對生產的過程中,有些產品無法測定其長短、重量或者雖然測定其長短、重量,但毫無意義而又不經濟,因此,在這般情形下,不如以不良率來表示產製過程中產品的品質來得實際而方便,尤其在鼓勵員工減少廢料,消除不良品時,應用不良率的管制圖其效果將最具體而佳。

不良率管制圖的中心線與管制界限線常以少數表示,亦可用百分率表示之,因工廠產製出的產品之不良率不可能為負數,若所計算出來的管制下限小於零,則應以零作為管制的下限,在計算不良率管制圖之中心線與管制界限線之前,應先瞭解下列的公式與符號。

n:表示樣本數

a:表示樣本中的不良品數

P:表示樣本中的不良率

p=d/n=樣本中不良品數/樣本數

n:表示樣本數

a:表示樣本中的不良品數

P:表示樣本中的不良率

p=d/n=樣本中不良品數/樣本數

![]() :表示樣本不良率的平均值

:表示樣本不良率的平均值

![]() 各組不良品數之總和 / 各組樣本數之總和

各組不良品數之總和 / 各組樣本數之總和

CLp:不良管制圖之中心線

UCLp:不良管制圄之管制上限![]()

LCLp:不良管制圖之管制下限![]()

例1:

其製衣廠生產針織圓領衫,今實施品質管制,每半小時隨機抽取一捆包作為樣本並進行裁片的檢驗,其記錄如表7-5,試求不良率管制圖之各相關數據並繪圖。

(1)計算![]()

![]()

![]()

![]()

![]()

![]()

(下限無負值,故以。表示)

(2)繪圖

例2:

某生產高級夾克大衣之製衣廠,由於布料及人工成本的攀升,故廠方力行生產成本的降低與品質的提高,遂訂定其產品的不良率不得高過3%,試求不良率管制圖之中心線與上、下界限值及繪圖。

(1)計算![]() CLp=P=dln=3 / 100=0.03

CLp=P=dln=3 / 100=0.03

不良率的標準差![]()

![]()

![]()