第四章 製程管理

*第一節 製程管理概要

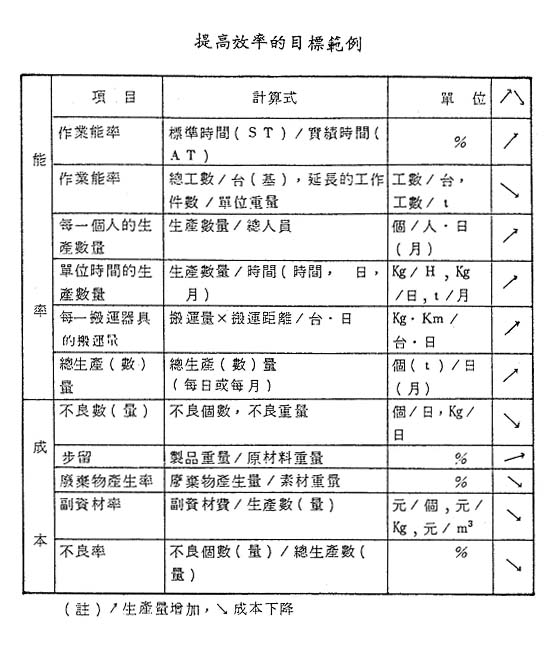

當吾人在購物峙所持的消費心態除要求「好的」貨品外,也希望是「便宜的」,同時能「立刻(快速)」買到所需要的數量。倘這種普遍而基本的消費條件無法被滿足時,則可能會打消購買的意願或到別的商店尋找符合條件的貨品。由此可知消費者有權去追求「好的」、「便宜的」及「立即買得到的」的貨品,因此快速提供消費者「質優」及「價廉」的商品將是營造好的消費條件與建立顧客滿意度與忠誠度及賺取豐厚利潤的不二法門,故廠商當盡可能去滿足消費條件。 時值消費者時代的來臨,由於消費者自主性強進而對商品的選購,日益嚴苛,因此對於「好的」貨品,實含有「更好」與「不差」的兩種程度與意義,因而使得廠商在生產活動的過程中努力追求「品質的提高」與「品質的均質化」,如此力能滿足消費者對品質的要求;另「便宜的」貨品,有著「更便宜」與「不貴」的兩個層面的意義,因之目標又「立刻」買到所需的數量意味著「更快」與「及時買得到所需數量」的意思;致使廠商在生產活動中追求「縮短時間」與「交貨數量及時間的準確」之要求。 為了消費者,進而能謀取合理而優渥的利潤,生產者必須以滿足上述三項要求為原則而努力從事生產。因此,生產管理必須以「品質管制」、「成本管理」及「製程管理」為基本的管理方法,同時應著重三者之間的相互配合與運用,如此方能謀求合理的經濟利益。有關上述生產管理三個努力目標(QCD)如表4-l所示。表

4-1生產管理與消費者需求| 更好的貨品 | 提高品質 |

| 不差的貨品 | 品質的均質化 |

| 更便宜 | 降低生產成本 |

| 不貴 | 維持生產成本 |

| 快 | 所短產製時間 |

| 及時 | 嚴守交貨期 |

*第二節 管理週期循環

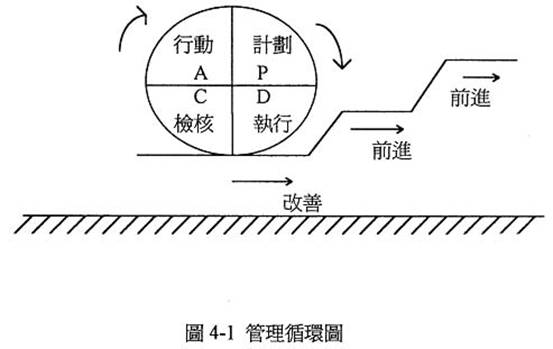

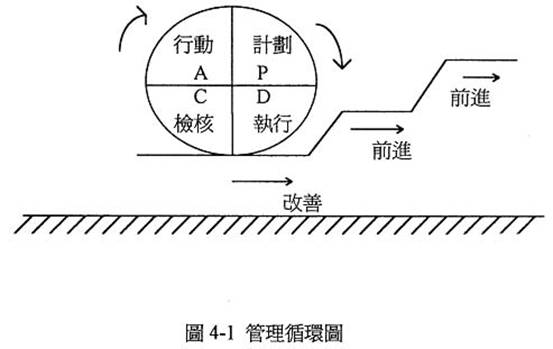

為了有效進行生產活動,必須對生產週期的各個步驟加以管理,所謂的管理,係指為了持續有效達成某種目的所必要的一切活動,故為了實現管理活動,必須具備事前計劃(Plan)、依照計劃執行(DO)各項生產作業,同時在每一個關鍵時刻必須予以檢核(Check)其結果是否依照計劃進行,有否必須要修正其行動(Action)等四種機能。此計劃、執行、檢核及行動(簡稱PDCA),即為生產管理相當有名的戴明圈(Deming Cycle)或稱管理週期,又因反覆PDCA、PDCA…故亦被稱為管理週期循環圈或稱管理循環圈。如圖4-l所示。 然為了生產「良品」循環的PDCA就是品質管理,為了「低成本」生產循環的PDCA即為戌本的管理,為了「迅速」生產循環的PDCA.就是製程的管理。循環PDCA就是提昇管理層次的過程,在生產各步驟中實行,亦即逐漸提昇整個生產活動,這就是生產管理的效能,殊值重視的。

生產管理的PDCA之管理循環圈是相當普遍的管理手法,除能使整個生產活動能依原計劃逐步推展,同時在進度的控制與執行的過程均有檢核並奉為圭臬,進而使生產的活動能夠順利進行,而符合生產管理Q.C.D.之要求。有關管理循環圈一般的步驟如下表4-2所示。

表4-2PDCA管理的步驟

| 步驟 | 英文 | 中文 | 內容 |

| 1 | Plan | 計畫 | 訂定計劃 |

| 2 | Do | 執行 | 依計劃逐步實施 |

| 3 | Check | 檢核 | 將實施結果與計劃比較並加以檢討 |

| 4 | Action | 行動 | 檢討有問題存在時,採取必要的處理行動,並反應於下一個計劃中,而使管理圈的運轉更加圓滑順暢而具成效 |

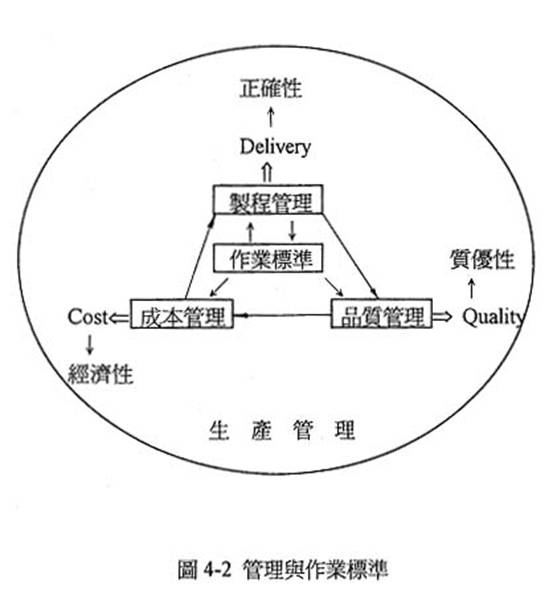

任何的管理均以制訂標準化為第一要務,因為惟有制定作業的標準化方能使現場的作業方法、作業樣件、作業時間等有所依循,因此,自然形成系統而完整的運作模式,其戌效自然是非凡而肯定的。因此,作業標準化的重要性可見一般,有關管理與作業標準的關係如圖4-2所示。

生產管理的管理循環PDCA之主要內容與精髓所在如下分之:

一、計劃的內容

古有明訓:「好的開始是成功的一半」及「充分的準備是通達成戎\最近的路」,正說明正確擬訂計劃的重要性,因此,在生產的活動中,為了不成為「紙上劃餅」的缺失,剴計劃中的下列幾點要項必須要予以檢訴之:

(一)做何事(what)、為何(why)、由誰(who)、在何處(where)、何時(when)、如何(How)等執行明確化。

(二)設定至何種程度才是良好目標。

(三)達成目標的方法規劃。

(四)是否順利執行各進度的檢核以及可能出現障礙原因的偵測與預警之計劃。

(五)對阻礙原因的可能對策與因應的措施。

(六)瞭解順利執行的最適方法,並加以明確化的標準化。

(七)以何種方法、何種時期,進行各生產要素的投入與產量程序的轉變,以達到適時、適量與適質的目標。

二、孰行應注意的事項

在成衣廠的生產事務是極為煩雜而瑣碎的,因此,突發的事件極為

頻繁,雖生產之前亦著手進行事前的計劃工作,但仍免不了有所謂的

例外性的管理與處理以修正與原計劃偏差的作業或事宜,這是相當重

要的。事實上,在生產活動中因不同的人執行各項工程,其所顯現的

程度亦大相逕庭,但以不造成嚴重疏忽為原則,故對於執行上最佳的

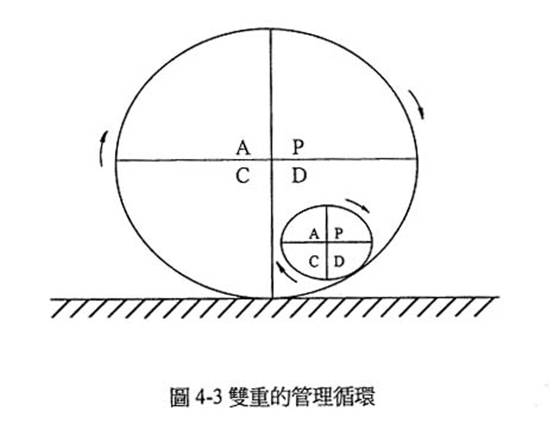

方式即進行所謂雙重式的管理週期循環囿(如圖4-3所示)以期對所執

行的各項進度或程序均合乎正常的範圍,進而確保執行的順利與品

質。

雙重式的管理循環與在對於生產過程中的任何事項,倘因內、外在

因素的改變致使與原計畫的產生了偏差時,能夠予以快速而輕易的查

覺並予以修正的管裡方式,意則在PDCA的管理循環圈中的D(執行)

仍然運用PDCA的方式針對執行上所遇到的問題予以有效的修正並

圓滿的解決,其方式如圖4-3所示的。

三、檢核的方法

在生產活動中,好不容易才擬訂的計畫,倘在中途發生偏差,則勢

必對後續的進度與作業產生嚴重的影嚮,因此檢核的工作就顯得相當

重要而具效益。在成衣廠中曾流方一句名言,即「寧可不做,也不願

重做」,這句話真格地道盡了作業員的心聲,原因是在成衣廠的作業

員均是以件薪計資的,因此,倘遇到縫錯了,勢必要花比原縫製時間

多上好幾倍的時間,且品質上更是不堪比擬。所以較健全而規模好的

製衣廠均極重視第一件的成品檢討以及所謂的製前的品檢(裁片、主

副料)、中段的半成品檢核及最終產品的檢查,以期有效杜絕問題的

發生。

再則,有關各進度進行的環節中,除製前會議的檢討外,作業員的

生產前指導和操作說明書的規範,以及各級幹部的分級檢核,以使問

題能,控制在掌握中,一般可從各類報表以及現場的管理看出端倪

來,而予以適切的解決。

四、行動的方法

所謂行動,並非只是為了獲得良好的結果、修正其製造方法或技

術,而是出現這種結果是何種原因所造成的,為何會導致此結果,在

作的作法上,探討其原因,反省工作方法。倘執行的結果,不依照計

劃預期的,或超過預期的,均不要如此就視為結束,為了下一次應用,

在執行告一段落後,一定要加以反省工作方法如此方能累積自己對日

後事務處理的能力與經驗。事實上,成衣的產製有相當多的作法均能

觸類旁通,舉一反三,其縫製方法並非一成不變的,只要不違反安全

性或美觀性或原設計,聰明的管理者均會秉持ECRS(E1imination 剔

除,Combination合併Rearrangement重組,Simplification簡化)的原則

予以改變縫製方法或運用助縫設(Attachment)的功效而使該作業更輕

鬆且節省工段或時間,在經濟效益上將有意想不到的收獲喔。

當順利執行進度時,是偶然原因或是必然的原因,若是必然的原

因,則就必須闡明何種方法才能奏效,但若無法順利執行時,務必追

溯其原委,並排除工作障礙,以確保下次不再發生,如此反省,就能

持續執行計劃中的各項進度,而成為稱職的管理者。

*第三節 製程管理的機能性

在生管活動中有關製程管理的定義因人而異,但一般咸認為是指制

定並運用有系統的作業程序之安排與調整以使生產活動順利推展的

工程作業之謂,因此製程管理也可以說是由接單到交貨所有有關生產

與服務的活動過程的管理。所以,製程管理是規劃各類製品的製造先

後、作業的述竹程序、製造時間、場地及機器設備的安排、日程與途

程的計劃,並依計劃核對實施的現狀且加以管制的一種技術。總而言

之,製程管理的兩大任務即在生產活動中的計劃與管制。

對於製衣廠而言,製程管理即是規劃由主、副料進廠到整燙工程完

成之間的排版、拉布、裁剪、分色、壓燙(襯)、縫製、品檢、整燙等

作業程序的有效進行與管理。然而,實際上製程管理對於這些業務只

作概略性的管理與追查而己,其細節上的現場管理仍由各部門負責,

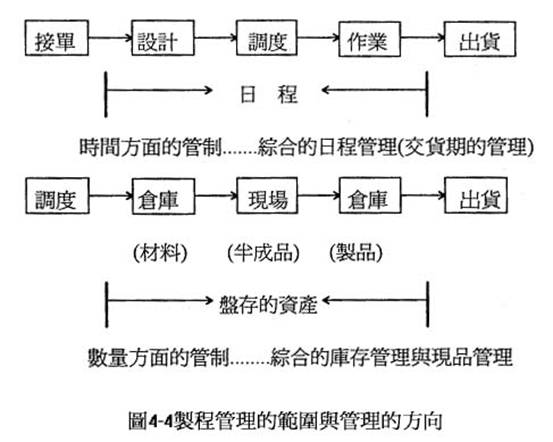

而製程管理的主體是直接生產部門的管理。圖4-4為製程管理的範圍

與管理的方向。

廣義上的製程管理是在時間方面管制各生產部門的活動,在數量面

管制生產物品(裁衍、副料、半成品、成品等)的流動,因此設計管理、

調度管理、材料搬運管理等均屬於製程管理的範圍。如上所述,製程

管理的業務可分為生產的計劃與管理兩類,而有時僅以生產管制為製

程程管理的內容。

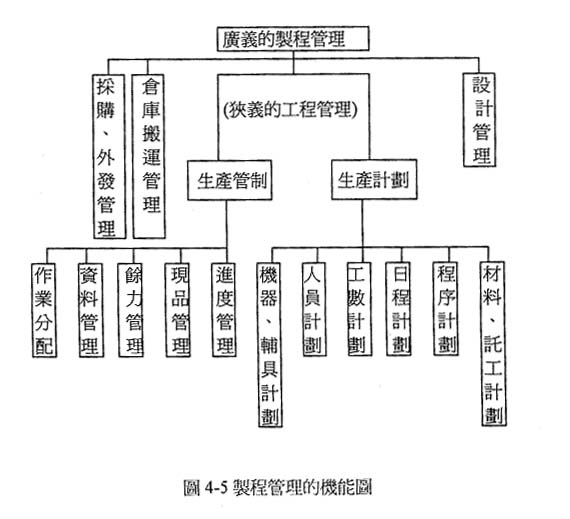

生產計劃方面,首先決定基本的作業程序、作業方法、所使用的機

器及工具等程序的設計,然後再決定工數的計劃,即配合生產量計算

所需人力與機器設備並比較現有人力與設備,作適當的調配。接著訂

定日程計劃,考慮作業的程序及各工程的工作負荷以決定各種作業進

度與材料的調配之日程安排。最後,在人員計劃方面,規劃作業的分

配及人員的調度(即派工);在機器設備方面,規劃機台的調度與整備:

在材料方面,決定生產所需的數量、進廠日期及發放的計劃,在託工

方面衡量本廠的現況與實力,並決定外發加工的種類與數量及收回的

日期規劃。而生產管制就是依上述既定的各種生產計劃管制每天的作

業進度以期確實掌握交貨期;同時吾人可以利用現品的管理以瞭解現

品的處理與數量;用餘力管理把握剩餘的工作量,以避免人力及設備

的浪費,並以各項資料或報表管理以明瞭並確實掌握每天的工作績

效,以作為將來計劃之參考。圖4-5為製程管理的機能。

製衣廠實施製程的管理係為了維持交貨期及有效縮減工時,同時具

有下列的目的:

一、確保交貨期的準確及品質的良好,以提高產製實力與信用。

二、有效地運用生產設備及人力以達整體最適化的調配與管制。

三、縮短並節省生產的時間

(一)預先抓出生產的瓶頸,減少因臨時訂單所產生的差異程度。

(二)減少換款的停工待料時問。

(三)完善地分配作業並作充分的準備以減少人員及設備的閒置時間。

四、減少材料、半成品及成品的堆積。

五、有效防止錯誤的指示,減少臨時訂單的差異,以免形成浪費的唐突。

六、作為改善接單條件的依據。

七、目標產量及計劃的達成以提高工作士氣及員工的成就感。

八、對於機器的故障、材料的延誤等,能迅速採取解決的對策。

九、能正確掌握材料、半成品及成品現有的數量與所在,以便管理者充分生產的現況。

*第四節 生產型態與生產方式

一、生產型態

就成衣工場而言,倘接受客戶的規恪、製法與指示的生產方式則稱

為接單生產或稱訂單生產;相反地,倘經預估消費者的需求而由生產

者決定規格與製法的生產方式即稱為預估生產或稱預定生產。在製衣

的立場而言,前者稱之為訂製(Order-made),後者稱為成衣

(Ready-made)。接單生產可稱為是「銷後製造J,因此不會有製品過剩

滯銷的情形,但由於工作量大增,為了維持交貨期的準確,必覆要備

有盈餘的人力與機器設備,過去我國的成衣廠均是十足的外銷接單方

式生產的型態。預估生產則為「先製造後銷售」的情況,在一定的生

產水準之下可確保工作的穩定性,但一旦與需求預估有所偏差時,勢

必造成極大的損失,國內的內銷服飾業就是這類型的生產型態。

近十多年來,由於我國經濟繁榮,社會富足人民的生活水準不斷的

提升,在加上我國生產結構的改變,致使進口服飾的風潮蔚為趨勢,

因此,廠商往往要滿足消費者穿著的高度需求,遂由廠商自行依據流

行的趨向設計出具有特色的服飾,然後下單給國外(如中國大陸、印

尼、泰國、菲律賓…等)生產,最後再回銷我國,這種方式以我國的

廠商可稱為是預估或計畫性的生產型態,但若以國外的加工廠商而

言,則是屬加接單的生產型態。

一般而言,以成衣業的產業特徵,吾人均以生產的方式、作業流程

及產製時佈置的方式等角度加以研究,表4-3為成衣業生產型態與品

種的區別。

對縫製工廠而言,產品雖為成衣,但極大部門皆為接單生產,絕少

為完全的預估生產;另接單的種類有訂裝(Order)、看圖訂裝(Easy-Order)

及成衣(Ready-Made)三種,因此生產者必須配合其實際的型態而作各

類的製程管理。表4-7為下單的方式與訂單契約注意事項。

表4-7下單方式與訂單契約注意事項

|

自製自銷方式 |

由自己公司的營業部門下單 |

|

| 加工專業廠(代工方式) | 由百貨公司、連鎖店、貿易公司、批發商或其他縫製工廠下單或託外加工。 | |

|

訂單契約注意事項 |

•決定規格與製造法(生產指示單、工程分析表、作業標準等) •訂單數單:總數及訂單批量 •價格 •交貨期(含交貨地點、包裝方式及搬運條件) •付款條件 •有關供應布料、裡布及相關副料等條件 •品質、規格及檢查等問題 •獎金與罰款的問題 |

|

無論是自製自銷方式或屬加工專業廠,接單活動都建立在加工費

上:因此如何妥善處理訂單內容是製程管理相當重要的事,因為訂單

條件的優渥與否將影嚮製程管理的難易,進而左右整個工廠的生產

性,所以訂單條件的改善對工廠而言是極重大之事。

二、生產方式

成衣廠因生產的款式或品種的形式均不一,故有不同適用的生產方

式,如單件製品的生產方式則稱為個別的生產;集數件為一批的生方

式則稱為批量生產;連續製造同一款式的製品之方式,稱為連續的生

產。個別生產和批量生產,因其工作流程較難接續,作業較不安定,

所以工作流行較難管理。當製品品種只有一種時,對於產量的管理就

相當容易,但如製品品種越多,則所牽涉的問題也就越多,諸如「工

作程序與製造數量應為多少?」、「如何減少換款所產生的生產蜜月期

之問題?」、「如何使工作均勻的分配?」…等。

一般倘依製品的製稈將設備配署成一列的生產方式稱為生產線的

生產,在這種情形之下,機豁設備依照製品的種類來配置,所以同種

的機台必須其工程的工段一致。另外按機能將設備與作業分類,將同

類的設備、作業集中為一處的方式稱為加工專業區口(Job Shop)功的生

產,有時,同一製品必須經過好幾次的加工專業區的產製,當然也有

好幾種製品同時混在同加工專業區內生產的情形,因此必須活用現品

的管理,採取充分的計劃,這種形態的優點是能將價格高的機器設備

集中在一起有效的運用,以發揮最大的效益。

成衣生產基本上如前所述的可分為個別生產、批量生產及連續性生

產三種,相又因分工、搬運、款式一等不同而有下列代表性的成衣生

產系統與方式:

一、依裁片移動的形態而分類

(一)批量單位─批量的系統(捆包Bundle-System)

將一定數量之裁片捆成一包(l Lot),按製程移動於作業員之間而

進行加工。捆包本身即為流程的單位。如領子縫合工程的作業員將一包上領片與一包下領片縫合成一色領子後將整包的半成品交給下段工程的作業人員。

(二)單件單位─同步的系統(Synchro-Svstem)

單位流程是以單件裁片或半成品為流程單位而移動於作業員之間。全部的流程必須依工段的順序予以適當而合理的配置,機台的佈置必需依工程系列而逐一排妥,各作業員之間應以流衣台來加以連結,以使整個生產順暢而具效率。

二、依流程方式而分類

(一)整件縫方式

由一個人將所有的裁片縫製為成品的力式,該類技術均由所謂的多技能工所完成,這類的縫製方式均屬高單價的產品,一般以月薪計酬。

(二)分工縫製方式

l.依工程而分工

(l)單件流程(同步方式)

(2)批量流程(捆包方式)

2.依機能分工一批量流程

三、依傳送的方式而分類

(一)手送式:

利用作業員的手作工程間的移動。一般均利用流衣台、堆放台、掛衣捍、滑槽、滾筒或籃(箱)子。

(二)輸送帶式:

利用輸送帶作工程間的搬運與移動。

(三)按批齊送式(Tact):

係依定時方式而一起將裁片移動到下個工段。

1.物動式:手送式、輸送帶式。

2.人動式:將加工品固定於一定位置,由人來移動位置。

依上述各種生產方式的分類,予以適用不同的產製類別之產品,然

為求更容易瞭解,如表4-8再予以補充說明。

表4-8成衣常用生產力式

| 生產方式 | 分工方式 | 移動單位 | 移動方式 | 備註 |

| 同步系統 | 按工程分工 | 以單件為單位 | 手送式 | 按工程佈置 |

| 捆包系統 | 按工程分工 | 以批量(捆包)為單位 | 手送式 | 按工程佈置 |

| 單元同步系統 | 按工程分工 | 以批量為單位 | 手送式 | 按單元佈置 |

| 懸吊縫製系統 | 按工程分工 | 以單件為單位 | 輸送帶式 | 懸吊輸送帶 |

*第五節 成衣廠常用的主產系統

一、同步系統(Synchro-System)

成衣的生產過程中,為了要使流水(流程)式的生產成功而順暢,就

必須要把作業員的工作量(負荷)予以均等(平均)化,如此方能依,定

的產製速度製成產品,因此,進行作業員分工的同步化(同步進行各

部零件產製)就顯相當的重要。

作業員分工的同步化之基準就是要瞭解並計算出每一位作業員分

工後的平均分擔作業量,一般以時間予以表示,這就是所謂的平均加

工時間,簡稱為P.T.(Pitch Time)。如果作業員的分工只依照過去經驗

主觀的方式加以預估,則一旦生產後,必定會造戌半成品的堆積與零

亂現象、分工不明確的重疊性或真空性及品質的差異等不良,因,為

了有效避免上述的諸多間題,分工必須以平均加工時間(P.T.)為基

準,然後進行同步化及專業化的生產系統產製。

製品由一個作業位置移到下一個作業員位置的間距稱為Pitch,如總

加工時間為5,000秒的製品,由十人加工完成,其流程的速度即為Pitch

Time(間距時間或平均加工時間),原則之計算為5000秒÷10=500秒。

利用P.T.吾人可以輕易的算出標準間距時問(S. P. T. Standard Pitch

Time) 、目標日產量及個人的日產量和編制效率等,用途相當廣而適

用。

同步系統的生產力式相當適用於成衣的各類款式之生產,其中分別

具有下列的獨特之處,茲依續分述如下:

(一)特徵

1.適用於少品種多產量(大量生產)的生產。

2.可以用編制效率評估工程間的平衡(Balance),使產製速度具同效率化。

3.合於單能工的作業員之生產方式(因作業員僅負責同一個工段單元的縫製)。

4.適合專業化、自動化的規劃以期提高產製與品質效益,更能建立作業的標準化。

5.工程進行中的移動距離很短。

6.機器設備的配置是按工程的進行加工以規劃佈置的,以符合產製的正當性。

7.換款時必須重新變更人、機的規劃與佈置,以期符合下款的產製需求性。

8.程進行的半成品堆積少且庫存亦少。

9.依作業員產製的數量就能確認進度,以期管理者的進度管理。

10.當作業員請假或機台發生故障時對生產進度會造成嚴重的影嚮。

(二)編制生產線的條件

l.以P.T.為基準,必須使編制的效率至少要達85%行,因此在這種型態上,應重視編制效率的提高。

|

編製效率(%)= 平均加工時間 瓶頸加工時間 |

•編制效率係顯示作業員工作分配平衡與否的指標,該指標以百分比(%)表示之,至少要達85%,否則就失去產製的效率化,而必須重新依作業員的技能程度與機台等因素加以分配,以期編制效率超過85%,若顯示的百分比越高,則表示該工程編制越順暢,其效率亦高。

•瓶頸侶(Bottle Neck)加工時間表每個作業員所負責的工作量加工時叫最多地方,這就是造成生產線不平衡的工段,亦圳形成瓶頸之所在,一般解決之道可亟新調整其他工段或擇技能程度高的作業員予以平衡,或依時段由其他作業員以支援的性質平衡之。

2.依照工程的順序逐步加工產製,不可有逆流或交叉的地方。

3.工程編制或派工時應予以劃分主流(大身、裝配)與旁流(副件或零件)工程,並相互搭配組合。

4.屬於同種同性質的工程,原則上由同一作業員專門承製而予以編制。

5.工程編置時應充分考量工程的連結性與配置的關係。

6.應充分考量作業員的技能度與適合性。

(三)管理的著眼點

l.編制效率與平均加工時問圖(Pitch Diagram),如圖4-6所示。

註:所謂標準平均加工時問圖(Pitch Diagram)就是依工程編制之結果,並將各分工的時間並列比較的圖表,有人亦稱工程負荷圖。

依上圖的例子吾人可求出:

•目標日產量=28,800÷100=288(件)

•瓶頸工程日產量=28,800÷116=248(件)

•編制效率=(l00÷116)×100%=86.2(%)

2.有關減少瓶頸工程的方法

•推行作業研究(Operation Research)

•善用助縫設備(Attachment)或工具的改善

•機器設備的改善

•實施機台維修與保養,以使機台均能維持高的運轉率

•手工作業的機械化或自動化程度的改善

•落實ECRS的作業改善,以達工程效率化

•變更產品設計或產製方法,以達簡單化

3.由加工時間點檢討編制效率的必要性

根據編制致率的推算,檢杏對瓶頸工程的管理界限,然後做成標準平均加工時間圖,並以下列幾項作為管理的重點,有關平均加工時間的檢查如圖4-7所示。

•瓶頸工程所在的項目與其前後問的關係

•實施時管理程序的重點

•編制時的平衡性與流程的強制性程度(推進方式與衍接的效率化)。

•分段、技能程度的養成與訓練及調度等的事前準備與安排。

•考量產製工段道次與人員及技術程度的適切性。

從上圖中,我們將很容易找G作業員的產製工段產生瓶項,倘瓶

工程作業員G前後的作業員F及H,必會產生生產線上的不平衡而出

現瓶頸的現象,尤在F處會形成半成品的堆積及造成H處等待工作

的現象。所以對瓶頸工程作業員必須要做減少工數的改善,同時對

上、下程作業員需要重點性地實行餘力的管理(利用其剩餘的時間或

工作力量投入對產製效益所有助益之上)。

二、捆包系統(Bundle-System)

在成衣工業的生產上,最理想的方式莫過於似流水的力式逐步進行

且其加工時間相若,事實上,這是不可能的,因為成衣的產製過程中,

每個工段的加工時間均不盡相同,同時作業員的技能程度也不完全一

樣,況且機器的效能也不盡相同,囚此捆包方式的生產方式,將可依

生產的款示之難易程度、平均作業員的技能程度及生產計劃而予以最

適化的捆包件數之合理性的安排或編制,因此不僅具有工程的調節作

用,更能節省裁片搬運所須的時間,對投入順序的正確性亦大有助

益,故捆包系統的生產力式為多歡的成衣廠所引用,其所顯現效果也

相當豐碩,茲依下列各耍項分述如下:

(一)特徵

1.捆包系統的生產方式能依生產的款式、類別而決定捆包的件數以期有效調整半成品的數量,進而有助於生產進度的衡。

2.適用於多能工的生產方式,因此管理者必須適峙訓練作業員技能程度而蔚為所用。

3.配合多功能機器的操作,以使作業員依不同的技能程度而表現於工作上,以期產生最大的效益。

4.由於捆包的生產方式,必須要有較大的空間,因此工程間的移動距離大。

5.依生產各零件(Parts)的種類而配合不同功能的機器設備與輔助器具。

6.捆包方式的生產將形成工程進行間半成品稍多的現象,其庫存量也多。

7.以現品管理查對進度、數量與品質的管理。

8.員工請假或機器故障所帶來的影嚮較少。

(二)編制生產線的條件

1.從生產的品種中選出基本型;然後依基本型編制各款的生產線。

2.編制時,盡量劃分主流(大身)工程與旁流(副件、零件)工程。

3.力求各作業員作業時間的平衡均等,使大身與各零件之間的加工時間得以平衡。

4.當各零件與大身單位的同步不盡完善時,則調整半成品的數量〈即捆包的件數〉。

(三)管理的著眼點

1.力求餘力管理的完美化,因此務必要制訂最適當的半成品數量。

2.充實現品的管理一因半成品的增加,將使得現品的識別常有困難。

•收發要確實,必須依裁剪計劃之管制卡予以識別或予以編號或貼標方式

•保管方式的合埋規劃

•記錄、報告要正確外,必須要予以保留

3.依縫製上線之裁次、包次的順序逐次進行縫製作業。

4.公佈目標生產件數。

目前大多數的製衣廠普遍均實行捆包的系統方式,但卻是月前半段

採取批量流程方式,後半段的最後組合工程則採用單件流的生產方

式。

三、單元同步系統(Unit Synchro System: JUSS)

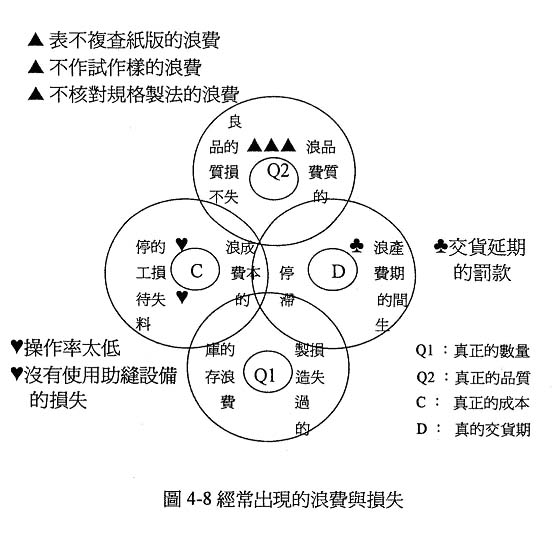

在多款少量的生產方式,常發現如圖4-8所示的損失,然為了排除

這些損失,就必須根據資料以作為生產管理之憑恃,例如在作業方面

發生很多的損失時,由生產管理的立場予以分析並核對就成為:

|

作業=前動作+主動作+後動作+附帶動作+寬放 |

另一方,關於工程,就能分析為:

|

工程=搬運+加工+檢查+停滯 |

從上面的分析當中,吾人可以輕易的得悉,真正對生產能產生附日

價值或有正面實質的效益,僅有主動作與加工部份,其餘的要素只會

提高成本,對實質上可視為是一種浪費,因此只要吾人妥善地加以查

對並予以改善就能提高附加價值同時減少不必要的浪費,進而節省相

當可觀的成本。

單元同步系統生產方式在制訂每批上線移動的數量(大約半天到一

天上線所能完成的件數),以及半成品的基準,均以捆(Unit)的單位來

進行生產的流程。通常以兩人為一組(Pair)共同負責3-4個工段,生產

線由l0-20名作業員所構成,將按批流程與生產線配合,高編制效率,

易於管理。

玆介紹JUSS單元同步系統之生產方式所具之要項:

(一)特徵

1.適合於多款少量的生產模式。

2.根據適當的批量(Lot)進行批量的移送,產製效果極為理想。

3.適合多能工與熟練工的作業員,以期在產製的過程中能儘量發揮其技能的水準。

4.能依照工程的順序和同韉性質的單元編制。

5.工程間的移動距離少。

6.換款時,其佈置變化不大。

(二)生產線編制條件

為了能同時滿足依工程的先後順序編排和將同種性質的工程編制

在一起的目的,本系統特別採取2人1組的成對搭配方式予以編制,

以期達成高彈性與機動性的產製需求。

1.分別計算P.T.(平均加工時間)及P.T.×2的數值,以求其生產線的平衡性與順暢性。

2.按零件總類及工程順序編成2人1組的形式。

•工程設計儘可能使平車、拷車及熨斗組成的連續工程。

•編制效率以90%以上為目標。

3.在配對(Pair)編制時要考慮作業的性質、工程的難易程度,同可能予以歸納同類同性質的工程,並依P.T.的要求進行編制,另外也可以規劃每人的第二專長,以備平衡生線之用。

4.班長不包括在編制人數之內,係以進度、品質及作業方面的管理為其重要任務。

(三)管理的著眼點

1.落實產製前的工作計劃與安排,以期有效降低因換款所帶來的損失與減產。

2.靈活使用進度管理板,分時間、分單元並分別進行各項進度的管理。

3.規定適當的半成品堆積量。

(四)作業分配要點

1.在主要工程適切人員的安排,要根據工程的難易程度及所需的技能水準、性質等來飾選最適當的作業員。

2.生產過程中,對於前端工程的編制上宜選擇稍為輕鬆的工程,作業員的安排,則應以速度快,作業量穩定者為佳。

3.對於零件的裝配工程宜慎選注意力集中、判斷力強的人擔此重任。

4.最後的工程應由能顯現出當日業績強列的企圖心者且富強烈責任心的人適任之。

5.對缺勤率高的作業員,以安排任輔助性的作業為宜。

6.速度快但草率之人則委以裡布或不顯眼的工作。

7.壓明線應由速度慢但縫工細且漂亮的作業員勝任之。

8.自動機器等單純工程則可安排臨時工或中、高齡的作業員擔任。

四、其他生產系統

(一)飛彈系統(Missile System)方式

所謂的飛彈系統的產製方式即完全不外發加工,在自己的廠內,由

一組人員負責從零件到成品完戌的一貫生產方式,依製程將機台(衣

車)、整燙機排成一橫列,在現定的間時間內進行成品的單件流程的

加工,且不斷的依管理看板向員工顯示生產預定數量及實際的生產數

量。

(二)插秧方式

藉零件專業區的作業(秧田)事先製造換款時易形成瓶頸的零件,然

後再配合生產的投入與進行時,適時完成後段的組合裝配的工程。該

方式適用加換款次數多,瓶頸工程大而難以維持工程平衡的現象。

(三)豐田式的生產方式(TSS, Toyota Sewing System)

豐田式的生產系統曾廣泛的被應用在各行各業,其中以汽車的生產

最被稱頌,其中藉由及時化J I T(Just In Time)與自動化的基本思想

徹底而有效的淌除浪費,並使其庫貨接近於零,再加上工人人數的精

減(消簡),使一個人完全的動起來以發揮一人操作多台機器的效能,

是克服小批量生產的剋星。正因為如此神奇而成效卓著,遂乃將其精

神引進至成衣的生產上,它以「在必要時間,生產必要物品的必要數

量」之及時化的方式為前提,由一名作業員同時負責多部機台或多項

工程,且以違反傳統的站立式方式作業。全部的生產過程均採單件的

流程,沒有半成品,以最小的工程停留時間完成製品製作的生產方式。

(四)電腦模擬生產系統(Simulation System)

因應多款少量與快速反應的生產需求,在生產之前痛有關的料,如

生產的款式、數量…等鍵入電腦內,然後電腦會依據所提供的資訊經

過系統的分析與整理,則會顯現經模擬後的最佳生產組合,其中包括

人員、機台、輔具、生產方式等資料,以提供給管理者參考,倘遇有

任何資料的變更,則電腦仍會找出最佳的生產組合方式,因此該系統

將能幫助管理者在生產前獲悉所模擬的種種情況,以便管理者能有效

掌握整個生產的全貌,進而完成企業的目標。

*第六節 生產計劃

生產是企業的主要活動,而生產計劃是生產的開始,是生產前的全

部生產活動,是企業主管或負責的部門依據市場需求、工廠設備工廠

生產力、預期的利潤,從業的員工等因素之考量,而對企業內各項資

材予以有系統、有制度的調配,進而擬訂的一個可行方案與程序,以

從事各項的生產活動,謂之生產計劃(Production Planning)。

一、生產計劃的目的

生產計劃將企業內容各項設備、資材、人力的適當調配,根據市場

需求與預期利潤所從事的生產前的活動,因此其目的具有下列諸項:

(一)有良好的生產計劃,使所有人力能適得其所的安心工作。

(二)良好的生產計劃,使生產能按計劃逐步進行,使交貨期準確品質優良,進而建立廠商信譽,並贏得訂單與消費者的信心。

(三)良好的生產計劃,使企業各項的資源、資材、設備、資金等作最經濟而有效的利用。

(四)有良好的生產訐劃,使生產成本降低並有效生產效率,達到經濟生產的效益。

二、生產計劃應思考的問題

生產計劃是生產管理的一部份,更是生產管理中樞,有人說:生產

管理是企業的骨幹,而生產計劃是工廠的頭腦,生產管制(Product

Control)則是工廠的神經系統(Nervous System),若沒有生產計劃與

生產管制,就沒有生產管理,若沒有生產管理,則就無法建立一個有

效率的工廠及有利潤的企業,更遑論能使企業永續化的經營。管理的

本身包括決策與執行、計劃與管制,而生產計劃是生產管理的重心,

整個生產計劃是企業經營的靈魂。因此在生產計劃時,應思考下列諸

項問題(如表4-9所示)。

表4-9生產計劃之內容

|

項 目 |

英 文 |

計 畫 名 稱 |

內 容 |

|

生產何物 |

What |

材料計劃 |

生產產品種類、產品品質、產品價格、生產數量、原物料供應等 |

|

何處生產 |

Where |

配置計劃 |

本廠生產、託外生產:、那裡產等 |

|

何時生產 |

When |

日程計劃 |

何時購料、何時進料、何時生產、何時完成等 |

|

何人生產 |

Who |

負荷計劃 |

何組生產、如何分配生產等 |

|

為何生產 |

Why |

目標計劃 |

生產目的、生產目標、收益平衡等 |

|

如何生產 |

How |

途程計劃 |

途程擬訂、工乍指派、進度跟催等 |

三、生產計劃的內容

(一)程序計劃(Procedure Planning)

決定最高效率的加工次序、作業方法及使用機器設備等的程序計

劃,是製造單(製造指令)指示必要成零件的根據,程序計劃包括下列

內容:

l.將製品分解為諸多零件,並予編號,然後決定自製附屬的材料或外發加工(採購)。

2.依製品的製作順序予以工程的分析並作成工程表。

3.決定各工程所所需的設備、工具及作業方法,進而計算分工計劃與加工時間。

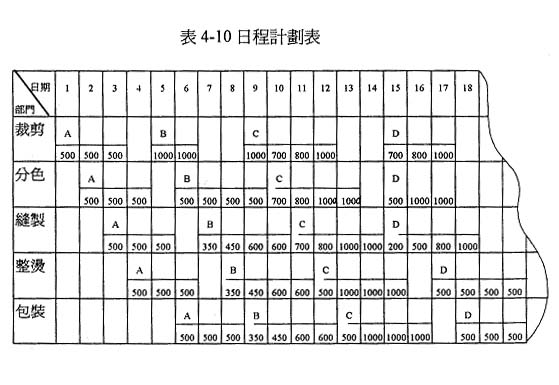

(二)日程計劃(Scheduling Planning)

根據程序計畫及大日程計劃(每月預定生產量的指示)決定各作業的

時間表以及有關業務的作業時間。明確由布料檢驗到整燙完成的作

業細節預定表(各製品、各零件、各工程…)以及與現場有關的業務作

業時間表(設計、工具製作、材料及採購安排、品質規格與檢查方法),

達成準時交貨與維持產量的兩大目標。日程計劃包括大日程計劃(期

間計劃)及小日程計劃(每日計劃)。

1.大日程計劃

一個月左右的大約生產日程計劃的目的在於瞭解各部門所需的,工數、掌握交貨曰期、規劃所需的材料及半成品數量,減少延誤的可能性。

2.小日程計劃

針對具體的工作內容、規劃作業日期或時間的配當,其目的在確認生產前的各項準備工作。如表4-10所示。

一般的日程指的是時問的順序,在工廠方面,時間具有兩種意義,

且容易造成混淆:因此在日程的相關事務方面,應先明定時間的定義。

1.靜的時間

指的是數量,係將工廠的工作量用時間來表示,即為所謂的工數。

2.動的時間

指的是進行的時間,如時鐘或日曆的時間依時刻或日期而逐日進行,是為日程。

在制定生產計劃時,第一個階段是將時間而計算工數;但在第二個

階段時才將時間視為動的時間而予以規劃日程。

(三)工數計劃

工數係將作業量以時問表示的單位,一般以人/時間來表示一個工

作一小時作業時間單位(l工數),例如100個工數是表示該工作由一

個人負檐需要100小時;但如由兩個人共同負責,則各需要50小時;

若由十個人負責則各需10十時。

在製衣廠,由於工作內容均以分、秒來計算,所以工數以人/分或

人/秒來表示。工數計劃是配合生產預定表(大日程計劃)的各製品交貨

日期及生產數量等條件,亦即什麼製品在什麼時候該做多少的要點來

決定工作量以及為達成目標所需的人力與設備,並與現有的人力與設

備比較,進而調整兩者之間的差異。換言之,工數計劃的機能在於將

工廠的能力(能力工數)與應處理的工作量(負荷工數)相比較,並計算

能力不足與餘力工數的差異有多少等,進而調和三者之間的平衡並以

標準時間為中心而進行。

|

能力工數=人數 ×作業時間負荷工數=計劃生產量 ×標準時間餘力工數=能力工數-負荷工數 |

例:工廠實際人數:60名

一天的作業時間:7小時30分(27,000秒)

日產量:1,300件

一天的裁剪的累計時間:82小時/人

縫製標準時間=855秒/件

整燙標準時間=1l5秒/件

∴能力工作數=60人×27,000秒=1,620,000秒

負荷工數

•裁剪負荷工數=82小時×60分×60秒=295,200秒

•縫製負荷工數=855×l,300二1l50,500秒

•整燙負荷工數=l15×1,300=149,500秒

總負荷工數=l,595,200秒

餘力工數=l,620,000-1,595,200=24,800秒

•裁剪所需人數=295,200÷27,000=10.93→11名

∴11名的餘力工數=(11×27,000)-295,000=l800秒

•.縫製所需人數=1150,000÷27,000=42.6→43名

∴43名的餘力工數=(43×27,000)-1150,000=l0500秒

•整燙所需人數=149,500+27,000=5.5→6名

∴6名的餘力工數=〈6×27,000〉-l49,500=l2500秒

從以上的算式,吾人可由餘力工數及所需的人數來看,工廠的實際人數與所需人數尚屬合理而洽當,當可作如下的安排與運用:

•裁剪的餘力工數為1800秒,可利用於裁剪後裁片的核對及作牙口或記號。

•縫製的餘力工數為10,500秒,可應用於中點的半成品的品檢作業。

•整燙的餘力工數為12,500秒,可利用於最後的成品檢查。

(四)材料計劃

在定出大日程計劃以後就能預知所需材料的種類與數量以及需要

的日期(期間)。在材料計劃中必須要設法安排所需材料的種類興數

量,以便能及時進廠,符合生產之用,故該計劃必須要注意下列事項:

l.依據訂單需求而核對頊目與總數(含損耗的數量),並與倉儲部門確認庫存數量或可資替代的數量,進而決定採購的數量及日期。

2.制定副料(在成衣廠中以各類車針、縫線、包裝、整曝等副料最為常用)的最低庫存的基準(即安全庫存,如日產量×3天份或5天份…不等),根據加工傳票或副料出倉報告等作為常備副料或特殊副料的圖表,如此才能達到一目瞭然的管理。此外,仍應考量訂貨日期到進貨日期問的耗用量;當到達最低庫存及耗用量時即應立刻下單訂貨採購。

3,掌握現場的生產進度以及耗用的情形。

*第七節 生產管制

生產是工廠的心臟中心,工廠離開了生產就不叫為工廠,因此製造

部門一日不操作,工廠整體隨即萎縮下去。現代企業不但要製造部門

不停無息的生產,而且更進一步要達到多而精、美而廉、快而速的要

求,才能贏得產品的暢銷。因此生產管制的意義,是運用科學的方法,

週密的計劃與佈置,使機器和工人的生產能力發揮到最高限度,在最

經濟有效的條件下,使原料經過一定的製造路線,完成一定的標準產

品。

一、生產管制的意義

生產企業的一切管理活動,都以生產產品為重心,而生產管理的目

的在於求得最低的生產成本,生產品質最佳之產品,然欲達此一目

的,最具體而有效的方法莫過於建立生產管制的機制。生產企業無論

是為了提高產量、降低成本、改進品質等,都需從事研究與改善生產

管制的制度。故針對生產計劃所預定的各生產階段之流程以及工作方

法加以管制,以期在預定日程內,以最低之成本生產合乎規定與預定

數量之商品,是為生產管制最重要的工作。

所謂的生產管制(Production Control)係指依照設計的產品標準或客

戶指定的產品規格,充份運用員工的生產技術,發揮機器設備的適當

生產機能(Function或Capacity),有計劃的調配相關連之製造途程

(Routing),釐定合理之製造日程(Scheduling),規劃適當的工作指派

(Dispatching),並輔以確切的管制與跟催(Follow-up),以消除生產的浪

費或延誤,將有限的生產因素與繁複的生產活動,作有系統之安排與

調配,俾能以最經濟的成本,經過最經濟的作業程序,來完成合乎規

定品質與預定數量的一種科學管理方法。因此生產管制也就是以科學

管理方法與原則,來協調工廠內人力、物力、財力與機械設備,以發

揮最高的生產效率。

二、生產管制的方式

生產管制是為了貫徹生產計劃而對各製程加以管制的措施,其控制

的形態如表4-11所示。

表4-11生產管制三種常見的方式

|

方 式 |

管 制 要 點 |

|

訂單方式 (Order Method) |

此種方式以製造單或通知單或製造指令為主,加以個別的管制 |

|

跟催方式 (Follow Method) |

此種方式係針對標準生產量來調整實際的生產量 |

|

組別方式 (Block Method) |

此種方式為大量生產若于不同產品的方法而加以有效的管制 |

由於生產工程本身的條件或經濟上的條件不同,因此有上述不同方

式的產生,因為各企業經營的方式不同,其生產產品的種類亦不同,

故用之於生產管制的方法亦有所差異。

三、生產管制的原則

(一)生產管制的原則:

1.生產計劃要週詳,生產管制要嚴密。

2.生產計劃確立後,就不能經常變動。

3.生產力要保持平衡。

(二)生產管制的功能:

l.產品如期完成交貨。

2.各項資村、人才、機器、設備的充分有效利用。

3.避免停工待料或原物料堆積現象的發生。

4.協調銷售、企劃與製造(生產)部門的工作。

5.使資金不致積壓,增加流動資金的金額。

6.使成本降低,效率提高,塑造企業的競爭優勢。

四、生產管制的程序

(一)作業途程的釐訂,以決定生產製造路線

所謂生產製造路線係經評估相關因素後,選擇一條最經濟而適當的

路線,使原物料或零件在最短及消耗最低的生產過程下完成產品的產

製。因此,路線排列不僅決定作業途程、先後順序、機器和作業的配

合、生產的方法及機器的配置與安排等,故其有極大的影響層面,殊

值重視。

(二)製造日程的調配

所謂的製造日程的調配與時間的安排不同,英文同樣為

Scheduling,但是時間的安排,其目的乃在於定單時限之前生產完畢,

而製造日程的排列與調配是將整個生產過程中各種工作有次序地排

訂起始和終結的時間,同時,也規定了每一個工作經過各生產單位(製

造場所)的時間,當然,排定製造日程,得依據製造日程表(Master

Schedule)來衡量訂出,以便嚴格掌握製造交貨的日程。一般製造日程

有總製造日程表與個別製造日程表(Detailed Schedu1e)之分。

(三)負荷能力分析

工作負荷量倘與生產能量相平衡時,則在人、機的利用上可稱為最為

理想,但實際上並非如此容易達到理想,因此兩者間就存在著下列三

種的可能性:

l.工作負荷量=生產能量,此為理想的情況。

2.工作負荷量>生產能量,則宜採人、機超時作業,或利用託工的處理予以平衡。

3.工作負荷量<生產能量,則顯然是人、機上的浪費,宜增加作業員的工作量或提高機器的使用率(運轉率),可充份運用餘力的管理而使人、機的運用達到合理而有效的地步。

◎人工之生產能量(Cw)的計算

例:某製衣廠之員工為20人,每天工8小時,音際操作率為70%,試問該製衣廠今年三月份之生產能量為多少工時?

Cw=Nw(工作人員)×T(工作時間)×K(實際操作率)

=20人×8小時×(30天一5天)×70%

=3,200工/時

◎機器之生產能量(Cm)之計算

例:某製衣廠有平車30名,拷克車10名,每天操作8小時,設機器操作率為60%,試問今年三月份平車與拷克之生產能量為若干?

Cm=Nm(機台數量)×T(操作時問)×K(機作率或機縫率)

∴平車生產能量=30名×8小時×(30天一5天)×60%

=3,600機/時

拷克生產能量=10台×8小時×(30天一5天)×60%

=1,200機/時

◎人工負荷量之決定

生產某一產品所需之人工生產能量除以實際操作率(或效率),得所需之工/人,然後再由所得之工/人除以所預定之工作天數,即得人工負荷量。

例:某一製衣廠接一訂單,所需之人工生產能量為3,840工/時,如每天工作8小時,其操作效率為80%,預定生產日數為24天,試問需要多少人工負荷量?

3840工/時÷8小時÷80%÷24天=25(人)

◎機器負荷量之決定

生產某一產品所需之機器生產能量除以實際操作率(機作率或機縫率),所得再除以預定之工作天數,即得機器負荷量。

例:某成衣廠接一訂單,需要3,200機/時來生產,如每天工時8小時,機作率為60%,預定生產天數為25天,則需多少機台負荷量?

3,200工/時÷8小時÷60%÷25天=5(人)

(四)製造工作的指派

所謂工作指派(Dispatching),係指依排定的作業途程及日程,將適當的工作數量,分派給各適當的作業與機台,俾使其能如期開工而適時完成,並以最經濟之生產成本來完成生產作業。

為使工作的指派能達盡善盡美之境地,以發揮生產過程中的效益,因此必須注意下列有關工作指派的要領:

1.考量作業員的技能程度而進行適切工作的指派,如此方能結合作業員的技能專才,以發揮應有的技能水準,進而達成預定的目標。

2.建立作業員的技能評量制度與記錄,以供人力規劃及工作指派之參考與運用。

3.由具判斷力、穩定性高的作業員負責前段的工程。

4.安排技能程度高的作業員負責上領、上袖、上拉鏈、接肩、合身等重要工段。

5.對易於請假或協調性差的作業員,予以指派補助性的零件之作業,以免影響整髖作業的效率與品質。

6.分配細心且負責任的作業員檐仟午流稈的工段。

7.避免將人際關係或個人的恩怨影響工作的指派,以避免生產效不彰,造成嚴重的損失。

(五)生產進度的跟催

有關生產進度的跟催,主要是查核工作是否按日程計劃的指示逐項

進行,倘有不符之處宜予以適當的調整與處理,以期恢復正常的生產

進度,一般均運用進度管理的方法與技巧使各項生產進度均符合原生

產計劃之目標。生產進度的跟催與管理旨在於維持交貨期的準確,其

次在於管制各項作業的進度以避免無謂的半成品積壓的現象。有關

生產進度的查核有下列兩種:

1.生產進度的跟催與管制。

2.成品件數的查核。

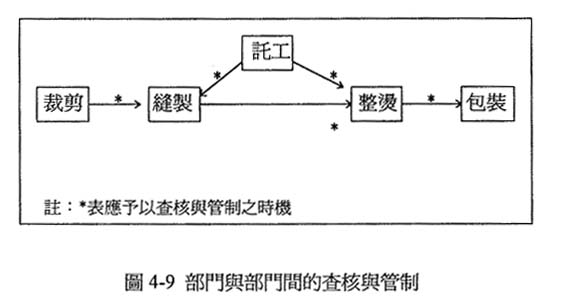

在成衣生產的過程中,關於生產進度的跟催與管制的重點,依其

特性與關鍵工程之所在而進行嚴格的管制與追催,將有助於整體的生產活動趨於正常而有效率,以下的跟催與管制較能突顯其成效:

•部門與部門間之查核與管制,如圖4-9所示。

•.副件完成的最後工程之處

•大身與副件縫合(接合)工程之處

•大身與大身接合工程之處

•佈置編制之大作業區與區之間

五、現品的管理

目前大部份的工廠對於改善材料或成品的處理方法並不熱衷,然而隨著衣服款式的多樣化、少量化與精緻化的潮流已蔚為趨勢,因此使材料或成品的處理更趨於複雜而較艱掌控,同時由於天然纖維的短少,進而改進新素材的研究與發展,進而應用在人類的衣著上,故衣服材料的進步與發展更可誚進步神速而一日千里,徜仍以過去傳統的力式處理,恐難以達到品質傻良之目標,故對此方面,有其必要性予以所謂的合理化,進而符合生產的需求。 現品的管理乃正確地掌握「什麼東西」、「在什麼地方」、「有多少」等要點而加以管制的管理。實施現品管理時,得先將保管場所、保管設備、保管帳簿及處理方法等予以標準化,其標準化的步驟為:(一)掌握半成品。

(二)決定保管設備的尺寸乃容量。

(三)規定保管的場所。

(四)配置保管設備。

(五)公佈堆放場所(定位管理)。

(六)半成品的儲放法與取拿法。

(七)工程間的移動與搬運。

(八)分段的安排。

(九)副料的管理。